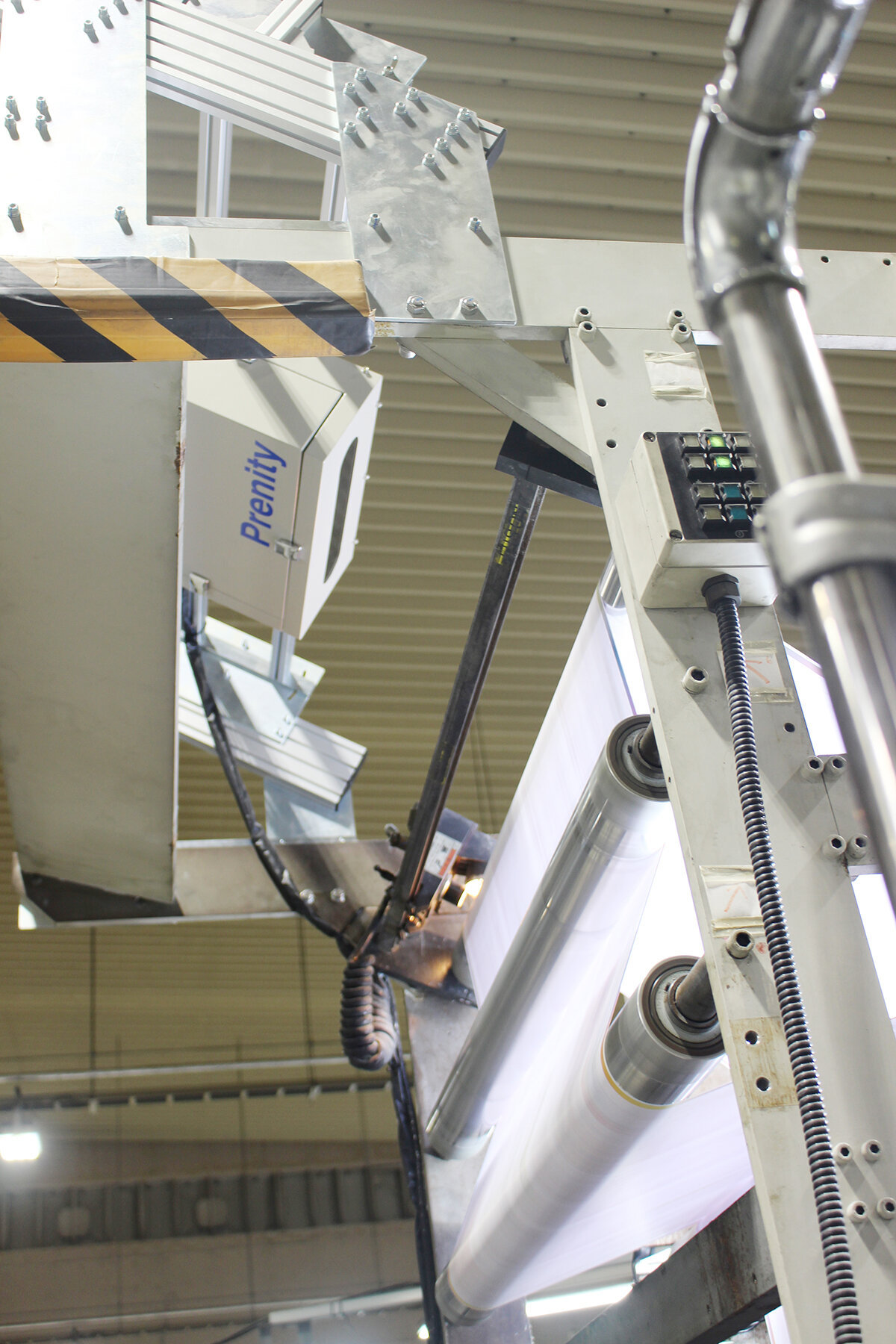

オフ輪2台にDAC検査装置「Prenity」設置

品質管理と効率化を両立、微細な欠陥も検知可能に

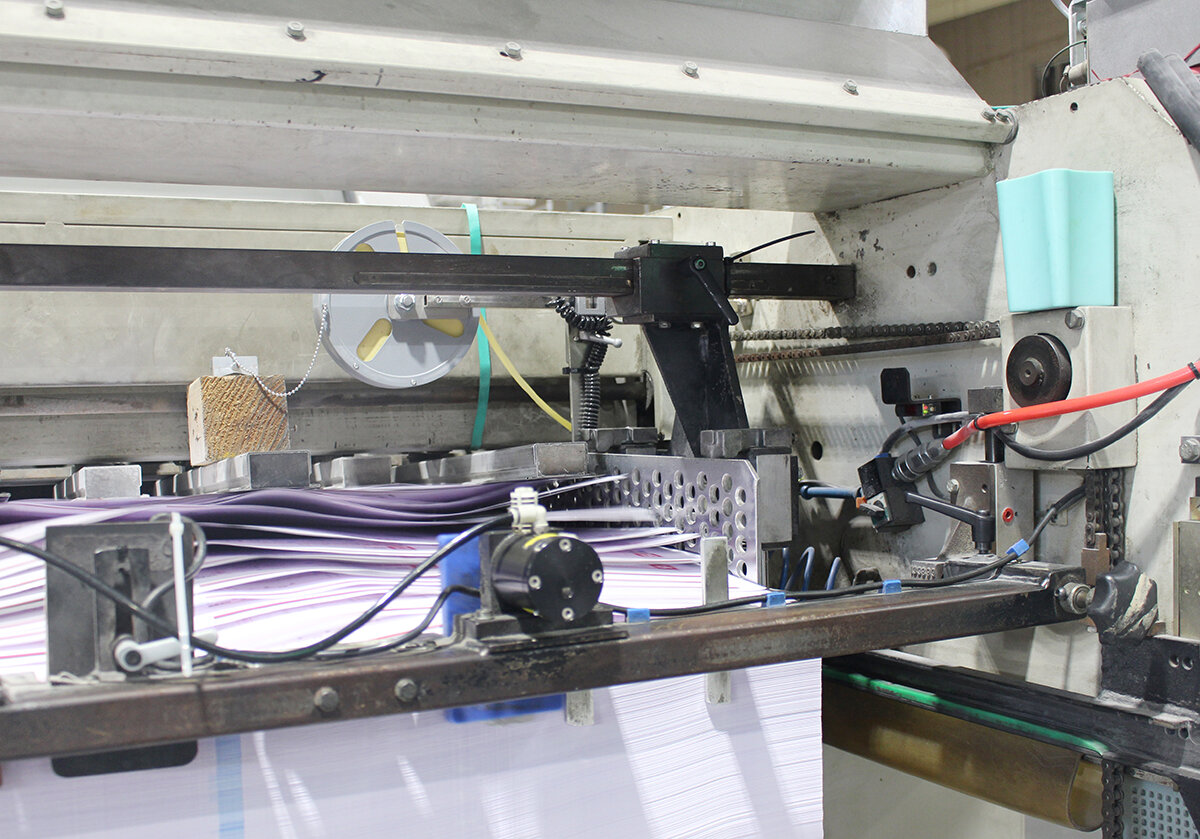

小宮山印刷(株)(本社/東京都中央区、小宮山貴史社長)は、教育関連分野の印刷や特殊加工を強みとする印刷会社である。創業100年以上の歴史を誇る。同社は東京本社を本拠地に、埼玉県のふじみ野工場・川里工場の3拠点を基盤として印刷から加工、発送までの一貫生産が可能なワンストップ体制を構築。さらに近年は、品質管理の強化にも力を注いでいる。その一環として、同社は川里工場のオフ輪に2023年6月、ダックエンジニアリング(株)(=DAC)のオンライン検査装置「Prenity(プレニティ)」を設置。2024年8月には、追加で別のオフ輪に2台目を設置した。これにより、印刷の品質管理と作業効率向上を同時に実現することに成功した。

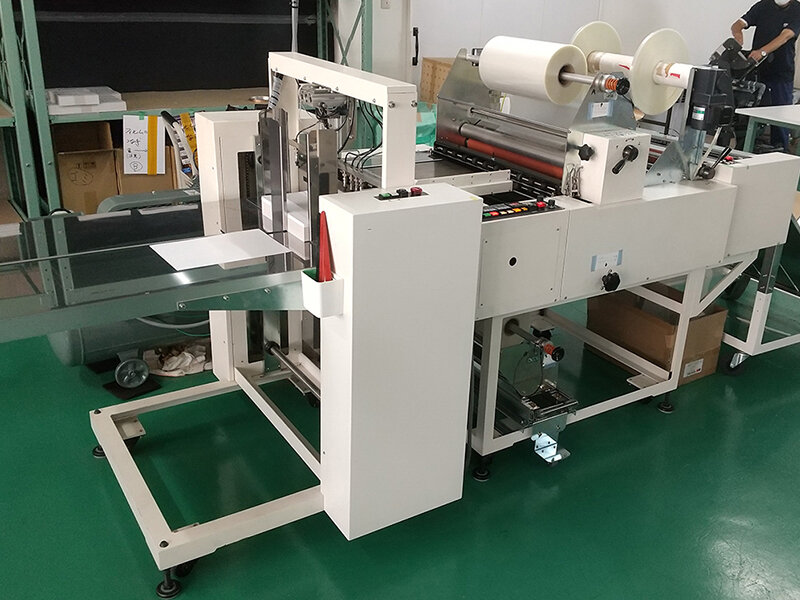

総合印刷会社である同社は、その中でも絵本や教材など、子ども向け印刷物の製作を強みとしている。また、印刷から製本、発送までの一貫したワンストップ体制を強みとしており、社内での効率性を高めるだけでなく、クライアントに利便性の高いサービスを提供している。とくに川里工場では、高速オフ輪や特殊加工機を駆使し、大量生産にも対応可能な体制を構築。これにより、短納期の案件や複雑な加工をともなう注文にも、柔軟に対応している。

また、広い倉庫を活用した「在庫管理サービス」を提供しているのも特長の1つである。ふじみ野工場・川里工場の両工場長で、執行役員の斉藤勝行氏は「現在は行っていないのだが、昔は教材を1学期分、2学期分、3学期分を補完し、必要な時期に出荷するサービスも行っていた。また、現在はイベントで使うような着ぐるみを保管し、依頼があればそのイベント会場に出荷し、イベント終了後はメンテナンスし、また保管して、また依頼があれば出荷するというサービスを展開している。印刷とはまったく関係ないのだが、クライアントにも喜ばれている。『紙の印刷』だけにこだわらないのも、当社の特徴である」と話す。

DACの豊富な実績に信頼。現場に安心感と作業負荷軽減を提供

同社では2008年より、クライアントに安心を提供するため、枚葉オフセット印刷機にも検査装置を設置し品質管理を徹底してきたが、そんな同社が、DACの検査装置を導入した背景には、これまでオフ輪に設置していた既存の検査装置が、生産を数年以内に中止するということから、将来的に部品供給が困難になることを見越し、その問題を早期に解決することであった。斉藤工場長は「従来は別のメーカーが提供する検査装置を使用していたのだが、部品供給や今後のメンテナンスなどの課題に直面していた。検査装置の更新を検討する中、導入実績の豊富なDACの製品を選択した。DACの製品は既に他社でも多くの実績があり、信頼性が高い。検査精度と柔軟性を両立させるこの装置は、当社のニーズに最適であると判断し、DAC検査装置への切り替えを決定した」と話す。

斉藤工場長は、DAC検査装置の導入による効果として検査精度の向上による品質の安定を挙げるとともに、今後の期待として、現場での効率化や、トラブル削減効果などを挙げる。「DAC検査装置の導入は、品質保証という面で大きな進展となった。当社の要望を取り入れてくれた柔軟な対応も、選択のポイントとなった」(斉藤工場長)。

同社が導入したDACの検査装置「Prenity」は、紙面全体を高精度でスキャンし、微細な欠陥までも自動で検出する機能を持つ。これにより、不良品検知に要する時間が短縮されただけでなく、作業者の負担軽減にも大きく寄与している。また、同社はこれに先立ち、検査装置導入のために現場の作業環境を整備し、オペレーターのトレーニングも徹底的に行った。これにより、検査装置の導入後もスムーズな運用が可能になったという。

斉藤工場長は「以前に使用していた検査装置では、検査装置に通した後でオペレーターが目視で不良を発見し、ヒヤッとするようなこともあった。しかし、最新のDAC検査装置を導入したことにより、このような心配もなくなり、オペレーターも負担が大幅に軽減されたと喜んでいる」と話しており、より安心、かつストレスフリーの作業環境の実現に貢献しているようだ。

また、検査装置の設定においても柔軟性が高く、製品ごとに最適な検査基準を設定できる点も大きな利点であると評価している。

不良品の箇所を一目で特定。スムーズな検査は全体の業務フローを改善

DAC検査装置の導入後は、従来は発見が困難であった微細な欠陥も検知可能になったため、斉藤工場長は「その積み重ねにより、クライアントからの信頼もより高まっていくことを期待している」と話す。また、DACの検査装置は操作性の高さでも多くのユーザーから評価されており、同社のオペレーターも「基準設定後にすぐに検査が始まり、また、画面表示も直感的でわかりやすい。とくに不良品の箇所が一目で特定できるところは、作業効率を大幅に向上できるものとして高く評価している」と話す。これにより、次の工程へのスムーズな移行が可能になり、全体の業務フローの改善にもつながっているようだ。

さらに、DACの検査装置は微細な異物や汚れも検知する高い精度を有しており、これも現場での安心感につながっているという。オペレーターは「以前は目視に頼るところも多かったが、今ではDAC検査装置が高精度で検査してくれるため、不安なく作業を進めることができる」と話す。これにより、現場全体のモチベーションも向上しているようだ。

印刷不良箇所には「ピンポイント」でテープ貼付。探す手間と時間を削減

さらに、現場の具体的な要望に柔軟に対応しているところも注目すべき点である。同社では従来、印刷不良箇所には「マーカー」を吹き付けて不良箇所が分かるようにしていたが、「印刷速度が早いため、印刷不良の用紙だけでなく、30枚~50枚ほどにマーカーを吹きつけることになる。当社では印刷不良を管理して今後の改善に活かしているため、そこから本当の印刷不良を探すのだが、それをピンポイントで『テープ』を貼るものに変えてもらうことで、探す時間と手間も省くことができるようになった」(斉藤工場長)。これにより、現場での作業効率がさらに向上したようだ。

同社では、こうしたDACの対応力の高さも評価しており、今回の選択に間違いがなかったことを再認識したという。斉藤工場長は「検査装置のさらなる改良や色調管理の自動化など、新たな技術開発を求めていきたい」と、DACのさらなる技術開発に期待する。こうした要望に応えていくことで、DACの検査装置が業界標準となる日が来るかも知れない。

メンテナンス体制の強化で検査装置の導入効果を最大化

さらに同社では、メーカーにすべて頼るのではなく、DACの検査装置が有する利点を最大限に発揮させ、導入効果を享受していくため、メンテナンス体制の強化にも注力している。斉藤工場長は「週に1回、『4時間メンテナンス』の時間を設けている。大規模整備ではなく、毎週少しずつ行い、そして不具合履歴を元に重点的に対応することで、検査装置を持つメリットを最大化させている」と説明する。同社では設備の使用状況をデータで分析することで予防保守の徹底を図り、これにより突発的なトラブルを未然に防ぎ、稼働率の向上を実現しているということだ。

「Prenity」の導入は、同社が目指していく印刷会社のあるべき姿の実現に向けた重要な一歩であり、同社の強みをさらに引き出す成果となっているようだ。今後もDAC検査装置を活用した品質管理による品質向上と効率化を両立させていく。飽くなき挑戦を続ける同社の展開に注目したい。