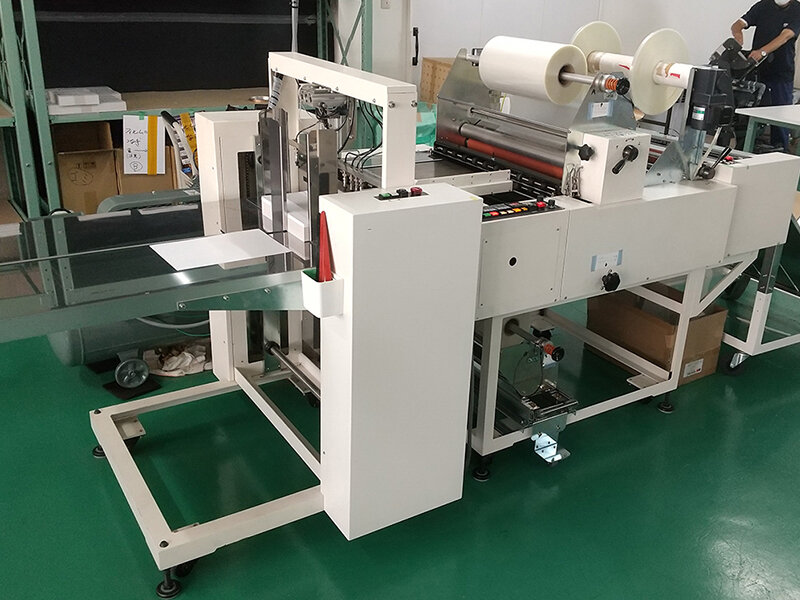

廃棄インキ缶ゼロを達成〜残肉削減で環境負荷低減にも貢献

KGK・自動UVインキ供給システム導入

産業廃棄物の大幅削減を実現

同システムは、UVインキの粘度を下げて圧送を容易にするためのインキ缶・ポンプ・パイピングの予熱・保温設備は一切不要。待機静止時はエネルギー消費がなく、吐出スタート時に最大圧力を発揮するエアポンプの長所を活かして、高粘度のUVインキを省エネルギーで効率よく送ることができる。同社では、200kgのドラム缶からの自動インキ供給となったことで、1kgのインキ缶の廃棄量を完全に削減。また、インキの残肉もゼロまでではないが、インキ缶使用時と比較すると大幅に削減している。これにより産業廃棄物の大幅削減を実現している。

「オペレータの作業負荷低減と効率的な生産だけでなく、産業廃棄物の削減など環境対策にも大きな効果を及ぼしている」(千葉氏)

システムの選定にあたっては、UVインキの自動供給で実績のあるケイ・ジー・ケイを迷うことなく選択。千葉氏は「油性インキのパイピングシステムは、多くの事例があるがUVインキでの事例は、当時ではケイ・ジー・ケイしかなかったと思う」と振り返る。

作業効率向上にも寄与

パイピングシステム導入後の成果として菅波氏は、「手作業によるインキ供給がなくなったことで、オペレータの作業負荷を取り除くことができた」と説明する。その効果が絶大で、インキ供給作業がなくなったことで、導入後は1台で2時間、2台で計4時間の作業時間の削減を実現しているという。

ここで生まれた余剰時間は、機械のメンテナンスや他部署のサポートにあてられるなど、工場全体の効率化にも効果を発揮している。

また菅波氏は、「インキ供給作業がなくなったことで、手が汚れなくなった。小さなことかもしれないが、インキが付いた手で紙を触り、汚してしまうこともなくなり、また工場内のクリーンな環境も維持することができる。その結果、清掃作業の負担を減らすことができる」とオペレータ視点でのメリットを強調する。

カーボンゼロプリントで持続可能な社会の実現へ

飯能プリンティングセンターBASEは、カーボンゼロプリント工場という環境配慮型の印刷工場という側面と、各種自動化機能を採用することで「きつい、汚い、危険」というイメージを払拭することをコンセプトに開設された最新の印刷工場である。同社が導入したパイピングシステムは、そのコンセプトに合致する設備として現在も稼働している。

「少子高齢化が進む中、作業負荷の低減は、企業の責務と言える。また、快適な作業環境の構築は、新たな人材の獲得に不可欠な要素となる。このパイピングシステムは、それらを実現する設備であると実感している」(千葉氏)

同社は2022年12月、(株)研文社、弘和印刷(株)、(株)サインアーテック、(株)セントラルプロフィックス、東京平版(株)、(株)丸信、(株)山櫻、(株)トーダンと協力し、「日本サステナブル印刷協会=Sustainable Printing Association of Japan(SPA)」を設立。2023年4月からは、本格的な活動を開始している。

今後は、カーボンゼロプリント工場で生産されるカーボンゼロプリントなど、環境に配慮した印刷の普及を図り、印刷業界における持続可能な社会の実現に向けた取り組みを加速し、印刷業界の健全な発展と社会貢献への寄与を目指していく。