FFGS、期待高まる「最適生産ソリューション」- 時間の創出が利益を生む

利益の源泉は足元に〜pageで「スモールスタート」提案

富士フイルムグローバルグラフィックシステムズ(株)(山田周一郎社長)が昨年のpage2022で発表した「最適生産ソリューション」への期待が、諸資材の値上げやエネルギーコストの上昇、後継者問題、若手人材の確保、働き方改革などを背景に一段と高まっている。これは印刷会社の持続的成長に向けた「最適生産環境の構築」を印刷経営の新たなメソッドとしてソリューション化したもの。今回のpage2023では、このメソッドのエッセンスをもとに、身近な課題から着手して確実に成果へと繋げていく「段階的な生産改革」も提示される。そこで今回、デジタルソリューション営業部の鈴木重雄部長に、およそ1年にわたる活動の成果や、そこで分かってきた商業印刷会社の現状について語ってもらった。

1年足らずで80社の分析実績を獲得

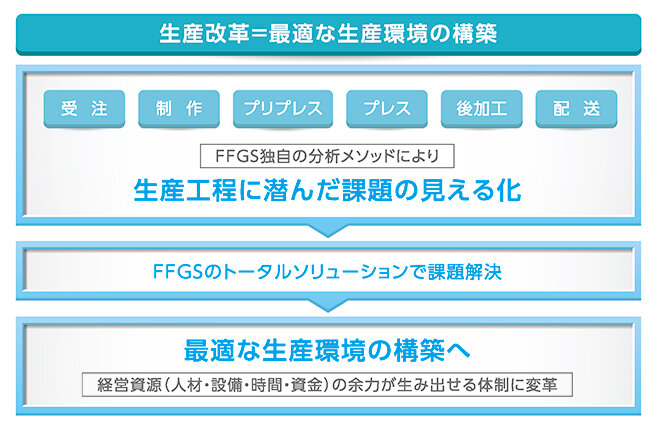

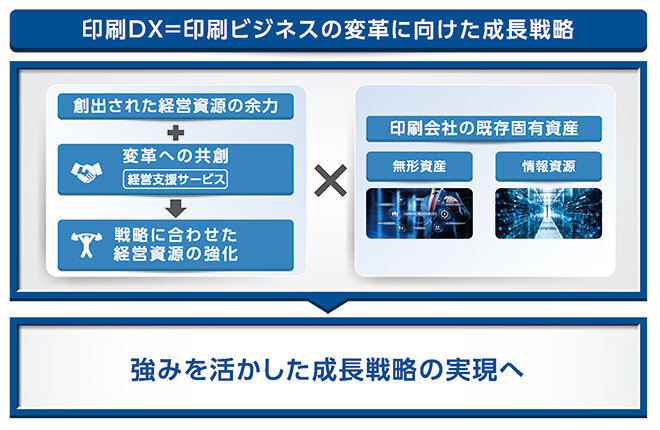

「生産改革」と「成長戦略」を両輪とした、富士フイルムが考える「印刷DX」への認識が浸透しつつある。その中で我々は、オフセットとデジタルの共存運用から生み出された「余力」を、再分配するという考え方にもとづいた、印刷経営の新たなメソッド「最適生産ソリューション」のブランド化を進めている。とくに外部支払い原価の増加が経営を圧迫する中、その注目度が一段と高まったと感じる。

「お客様の持続的な成長」のために「生産改革」を軸としたソリューションを提供する我々のアプローチが多くの共感を得られ、昨年5月頃から「一度分析をお願いしたい」という依頼が加速度的に増加。現在およそ80件の分析依頼(現在無償で受付)をいただき、すでに約40社の分析と対話を終えている。この40社については、すでに我々のソリューションが採用されたケースもあれば、補助金申請待ちのケース、あるいは中期的な視点で検討に入ったケースなどがあり、まったく共感を得られないケースは少なかった。お客様の経営戦略において、各社平等にある「時間資源」の様々な扱い方に対して一石を投じることに、多くの理解と共感を頂いている。

1年足らずで約80社から分析を依頼されたという実績は順調だと認識している。やはり原材料高騰、経済政策での賃金上昇など、経営コストの上昇が大きく影響しており、アプローチ先における分析への合意の率も高まっていると理解している。加えて、オフセット機やPOD機の更新では、従来通りの進め方に疑問を持つ経営者が増えてきたと実感する。とくにPOD機は、安さで検討する風潮があるが、投資を安くしても収益改善の手立てになっていないケースも多いようだ。それだけ印刷経営が厳しい状況にあると言えるかもしれない。

日本印刷技術協会のレポートによると、コロナ前までの印刷会社の営業利益率は2%程度。それが一昨年の末には0.5%に落ちている。さらに昨年夏のレポートでは赤字に転落している会社も多い。それだけに「如何に利益を残すか」ということに対する関心は高まっていると感じている。

ソリューションの有用性を裏付ける富士フイルムの強み

およそ40社の分析を行う中で、日本全国の商業印刷に携わる会社の仕事の実態についても分かってきた。具体的には、3000通し以下の仕事が全体の75〜85%で、2,000通し以下となると70%程度。さらに1,000通し以下では50%。日本全国どこでも同様の傾向が見られる。

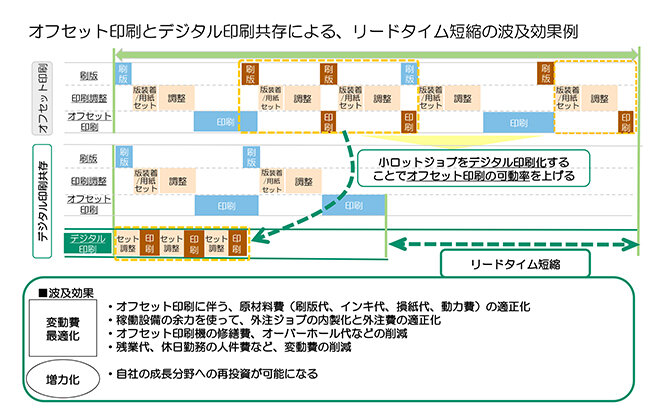

また、我々が重要視している指標として「可動率(べきどうりつ)」がある。これは「設備を動かしたい時に、実際に稼働した時間の割合」を示すもので、「設備の使い方の上手さ」を表す。具体的には、実操業時間において、機械の故障、チョコ停、段取り、立ち上げロス、速度低下ロス、不良ロスといった非稼働時間を短くすることで可動率は高まる。商業印刷におけるこの可動率は40%弱。さらに3,000通し以下のジョブだけを切り出してみるとおよそ20%台にまで落ち込む。つまり、印刷機の平均稼働時間が10分であるのに対して、付帯作業時間が30〜40分くらい掛かっている計算になり、ジョブ数で見ると1日の実働7時間で7〜8ジョブ程度。しかもその中身は1,000通し以下が半分を占める。このような現象が日本の商業印刷会社で起こっている。

さらに通し枚数に限らず、損紙が相当出ていることも分かってきた。印刷用紙の値上げが相次ぐ中で、この損紙が妥当なのかという問題提起もできる。

我々の分析・ソリューションでは、従来のやり方で処理していたオフセット3,000通し以下のジョブ時間を、オフセット・デジタル共存の運用に移行することで、半分程度に圧縮できるケースもあった。この現状を数字で示すと、薄々は感じていた経営者も「こんなに...」ということになる。ただし、現在のデジタル印刷がすべてを解決できるわけではなく、オフセット印刷が主力という位置づけは変わらない。よって最適解をお客様と探求していくプロセスが大切となる。

この「最適生産ソリューション」のゴールは、お客様が「利益を残し、成長すること」である。当然ながら我々もビジネスとしてプロダクションカラープリンタ「Revoria Press」という優れたPOD機を採用いただき、パートナーとして長いお付き合いを維持することを狙いとしている。同様の手法で「JetPress」やIGAS2022で発表したB2サイズの乾式トナー機などへの展開も考えられる。

このソリューションの有用性を裏付ける背景には、「Revoria Press」をはじめとした富士フイルムのデジタル機における抜きん出た品質、生産機としての堅牢性、その保守体制の確立があることを強調しておきたい。品質という観点では、印刷現場の品質課題をきめ細かくサポートする「GA Smile Navi」があり、さらに新たな商材開発で新規売上を創出する増力化のサポートは、富士フイルムビジネスイノベーションが得意としている領域。生産改革で利益の源泉、あるいは投資の原資を生み出し、そこで生まれた時間的、工数的、資金的余力を新規の成長事業に投入していく。この一連のソリューションは富士フイルムだからできることである。

トレンドのモデル化で高まる「スピード感」

具体的な分析提案の手順としては、まずオフセットのジョブの中で効率の悪いジョブを洗い出す。そのジョブをRevoria Pressに移行させることで「これだけの時間的な余力が生まれ、損紙がこのくらい減る」ということを提示。印刷会社との対話を通じて、最終的には「どのようなジョブをデジタルに移行し、オフセットに残すのか」というルール、運用ポリシーを決めていく。その上で、「デジタルに移行できるジョブがこれだけある」と定義し、その処理量に応じてデジタル機の必要導入台数を割り出していく。つまり、Revoria Press導入の段階で、月間どのくらいの印刷ボリュームがRevoria Pressに割り当てられ、それがどのくらいの時間で処理できるかということが決まった状態にある。

「オフセットとデジタルの共存運用の最適化で本当に利益が残るのか」。このようなお客様の疑問に対して、それを証拠づけるメカニズムが解明されつつある。第一段階としては、「加工高」が重要な指標とされ、加工高を上げるには、とくに製造原価において、外部支払費を適正化し、社内製造原価の「活用度」を高めることが重要である。確かにそうではあるが、ここ最近、利益を残している会社を私達独自の視点で見ると「限界利益」を重視している。「限界利益」とは、売上高から変動費を差し引いたもので、固定費と営業利益で構成されている。オフセットとデジタルの共存環境は、変動費の最適化に繋がるということが言える。しかし、あまりに変動費に議論を集中させると「コスト削減」という話になってしまう。「変動費の最適化=コスト削減」ではない。最終的に行き着くところは、時間のパフォーマンスを高めた会社が利益を残していく。タイムパフォーマンスが高まれば、自ずと変動費は減少し、新規売上獲得の機会創出に繋がる。ここが利益に化けていくということだ。

「最適生産ソリューション」における我々側の課題として「スピード感」がある。昨年1月以降、デジタルソリューション営業部の専属部隊を増強しているが、お客様からいただいた詳細データを分析にかけるまでに細かな摺り合わせが必要だったり、社内データの外部提出への承認などにも時間が掛かる。これら分析からソリューション提案までのスピード感をさらに高めるため、新たに過去の分析結果にもとづいて、そのトレンドをモデル化している。これによって、1ヵ月のジョブ件数さえ分かれば、簡易シミュレータによって全国の分析データモデルを反映させることで損紙、付帯作業時間、可動率など、想定される数字を弾き出し、提示できるようになっている。今後は素早いレスポンスによって、よりソリューション効果を高めていきたい。

「後加工の最適化」もテーマに

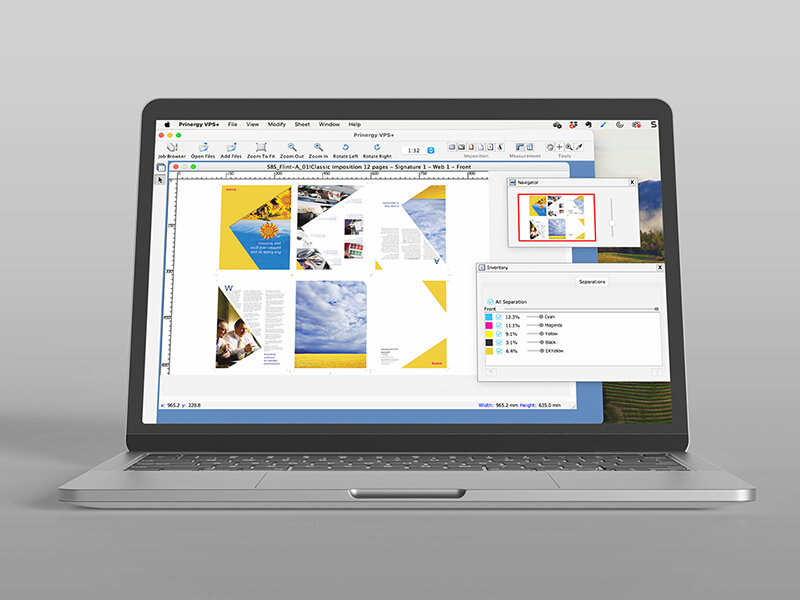

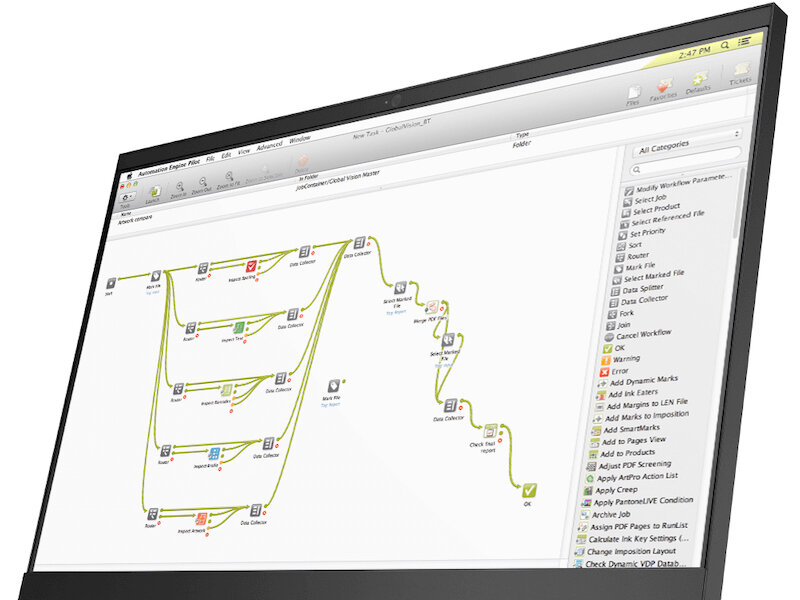

今回のpege2023では、「Start SMART STYLE〜スマートな印刷、始めよう。」をテーマに、この「最適生産ソリューション」における「段階的な生産改革」へのアプローチを提案したいと考えている。身近な課題から着手して確実に成果へと繋げていくための手段を、事例を交えて紹介する。ジョブプランニングという生産最適化に向けた「Phoenix」によるオフセットとデジタルジョブの振り分けの自動化なども見どころのひとつとなる。ここでは、原価軸と時間軸の両軸で、コストと時間をAIでシュミレーションし、オフセット、デジタルのどちらで生産すべきかの判断を支援する。

また、最適生産を活かした成長戦略のヒントとして、「Revoria Press PC1120」の特殊トナーを活用した加飾印刷・偽造抑止印刷や、「圧着トナー」(技術展示)を活用した効率的な圧着DM制作など、POD機を活用して新たな付加価値を生み出すソリューションも紹介する。

「最適生産ソリューション」には今後、下流側、つまり後加工の最適化というテーマも浮上してくる。現在は案件対応に留まっているが、ソリューション化の必要性も感じている。すでに富士フイルムには後加工の専門部隊が存在する。これはアドバンテージとして大きな意味を持つ。この部隊とシナジー効果を生み出し、ソリューションを拡張していくことで、オフセットとデジタルの共存運用による「最適生産」がよりイメージし易くなるだろう。

利益の源泉は足元にある。しかし、従来の業務の進め方では、その利益の源泉が費消されている。そこに目を向けることで利益は残るはずである。

pageでは、お客様との対話を通じて、私達の構想やメソッド、ソリューションへの共感、そして期待感を得られるよう努力したい。