シリウスビジョン / UniARTS、AIソリューションで過検知・誤検知を解消

あらゆるメーカーの検査装置に対応-「真」の重欠陥のみを検出

シリウスビジョン:モノづくり現場の「目視検査ゼロ」を目指す

UniARTS:モノづくり現場の「不良品ゼロ」を目指す

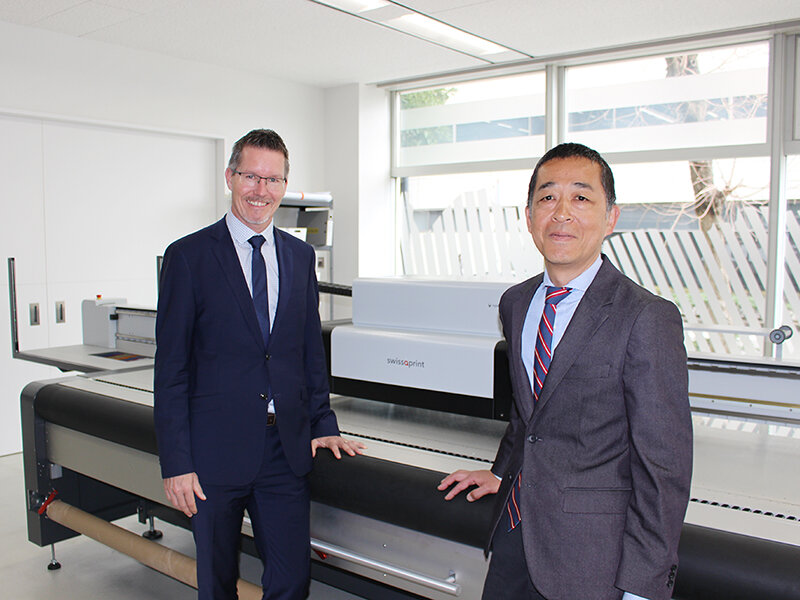

品質基準の構築、自動化による作業負荷軽減などを目的に、検査機を導入する印刷会社が増えている。しかし、欠陥の過検知や誤検知が多いため、検査機を導入しても、最終的には「目視」で判別している印刷会社も少なくない。人の目による検査をなくし、検査工程を完全に自動化することが、検査装置を活用する企業の最終的な姿と言えるのではないだろうか。そこで今回、「モノづくり現場の完全自動化に貢献していきたい」という共通した思いのもと、AIソリューションによりモノづくり現場の「目視検査ゼロ」を目指すシリウスビジョン(株)(本社/横浜市港北区)の辻谷潤一社長と、同社グループ企業であり、AIソリューションでモノづくり現場の「不良品ゼロ」を目指す(株)UniARTSの重田篤史COOを取材した。

画像検査のシリウスビジョンは、創立十数年と検査機メーカーとしては後発ながらも、卓越した技術者集団による開発力で印刷業界の信頼を獲得しており、年々実績を伸ばしている。数年前までグループ傘下にAIシステム開発企業を有していたこともあり、約2年前から印刷現場の「目視検査ゼロ」を目指した開発を進めてきたが、2023年になり一気に開発が加速。画像検査データ×AIソリューションでモノづくり現場の「目視検査ゼロ」を目指す「Sirius-AIS(シリウスアイズ)」として商品化した。

一方のUniARTSは、シリウスビジョン90%出資のグループ会社として2021年11月に発足したDXクラウドサービス事業会社。画像検査データ×IoT×BigDATA×AIソリューションにより、モノづくり現場の「不良品ゼロ」を目指す。サービス名は社名と同じ「UniARTS」である。

両社が提供するAIソリューションは、目指すビジョン、ヒューチャーは異なるものの、仕組みとしては基本的には同じとなっている。簡単に相違点を説明すると、検査結果をクラウドに吸い上げ、アノテーション作業、モデル作成、AI欠陥分類するのが「UniARTS」。AI欠陥分類結果をリアルタイムで検査装置にフィードバックし、不良だけを通知するのが「Sirius-AIS」となる。

辻谷社長は2つのサービスの違いについて、「UniARTSはクラウド上でデータができたタイミングで、AIで欠陥分類して結果を表示したりアラートメールを飛ばしたりするが、Sirius-AISはもっと短いスパンで結果が上がってくるので、AIで見当ズレと判別されたら、その結果を素早く検査装置に返す。その点で役割が違う」と説明する。

また、シリウスビジョンの取締役でもあるUniARTSの重田篤史COOは「車に例えるなら速さを追求するレーシングカーがSirius-AIS。空を飛ぶ、水中に潜るなど、未来型の車を目指しているのがUniARTSとなる」と説明している。

なお、どちらを選択するかは目的によるが、重田COOは「稀な例として、UniARTSでモデルを作った後、サブスクサービスであるUniARTSをいったん停止し、Sirius-AISによるAI検査に移行するユーザーもいる」ということだ。リピートの仕事が多い印刷会社や、デザインがあまり変わらないものを印刷している企業の場合、定期的にモデルを更新していく必要がないため、コストなども含めてそのような使い方をしている企業もあるようである。

PDCAで継続的に改善を続ける「品質SCRUM」を採用

昨今は様々な業界でAIが活用され、スマホアプリなどでもAIを活用したものが増えているが、実はAIにも「得手・不得手」がある。その意味で言うと「印刷業界はAI適用が難しい業界の1つと言われている」と重田COOは指摘する。AIはアノテーション作業と呼ばれるルール決めに基づいて、ある程度は決まった「型」にはまったものをビッグデータとして蓄積しながら学習していくものだが、印刷物のデザインは無限にあるため、「型」にはめることが難しいからである。

「印刷工場のようなモノづくり現場では、その現場に最適なAIモデルを作成したとしても、同じモデルを使い続けると確実に精度は落ちてくる。常にモデルの精度を保つためには、データを追加で収集したり、モデルを作り直したり、追加ルールを検討するなど、PDCAを回していかないと、現場への適用は難しいだろう」(重田COO)

印刷物はデザインにより欠陥パターンが無限に存在するため、それに対応するにはモデルを再構築し、ルールの見直しを継続的に実施していく必要がある。そこでUniARTSではこれに対応するため、アジャイルソフトウェア開発手法の1つである「品質SCRUM」を採用している。これは、複雑な問題への適応型ソリューションをチームで開発し、価値を生み出すための軽量級フレームワークで、UniARTSではこのフレームワークをモノづくり現場の品質カイゼンに応用。ツールとしてUniARTSを利用し、論理的な数値をもとに、PDCAサイクルにて継続的カイゼンを実施しており、ユーザーの文化として定着することを目指している。

「お客様と当社でスクラムチームを形成し、約2週間のサイクルでPDCAを回している。はじめにSprintPlanningというところで品質改善指標やAIの精度の目標を立て、実際にモノづくり現場で回してみて、2週間経った頃にSprintReviewというカタチで結果をディスカッションしている。その後、Retrospective(振り返り)を行い、次はどのようなトライをすれば良いかを回していくことをサービスとして提供している」(重田COO)

現在、約10社と「品質SCRUM」のチームを組んでいるということだが、辻谷社長は「シリウスビジョンでは『永遠の未完成』を製品開発方針にしているが、AIソリューションでは、その姿勢がさらに重要になってくると考えている」と話している。

複数モデルを持つことが可能。重大欠陥はアラートメールで通知

UniARTSのダッシュボードでは、データセットというカタチで複数の「AIの脳みそ」のモデルを持てるようになっている。重田COOは「印刷物の検査でもインラインとオンライン、検版では同じモデルでは通用しないので、複数のモデルを持てるようにしている」と話す。

また、UniARTSのダッシュボードは、エラーとマスターの画像はブリンク表示になっており、アノテーション作業において、作業者がどのような分類をしたかが分かるようになっている。インターネット環境があればどこからでも閲覧できるため、担当者が複数いた場合などは判断が別れる場合もあるが、「判断が別れた場合は、学習データとして採用しない。揃ったときのみ、学習のインプットデータとして作成している」(重田COO)

欠陥分類はユーザーが決めることができるため、2種類だけという企業もあれば、20種類近くの企業もあるという。欠陥分類のデータが揃ったらモデル作成を行う。

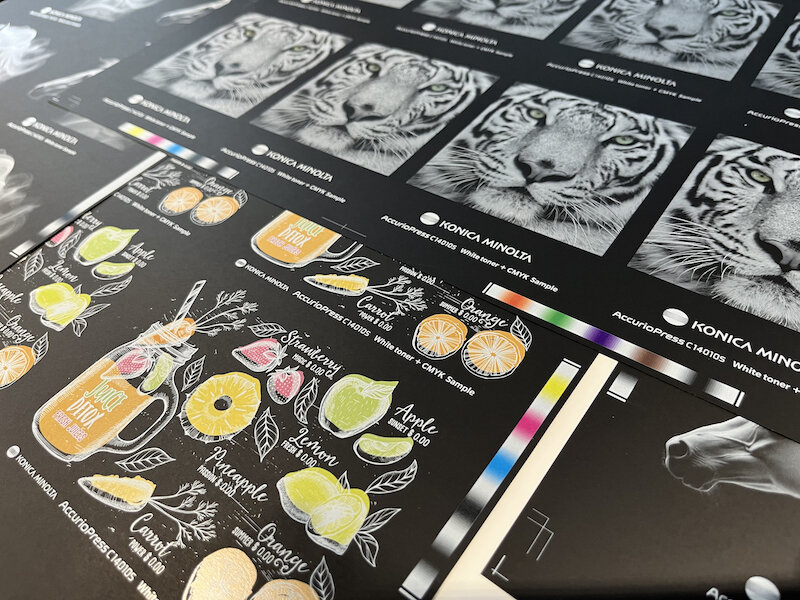

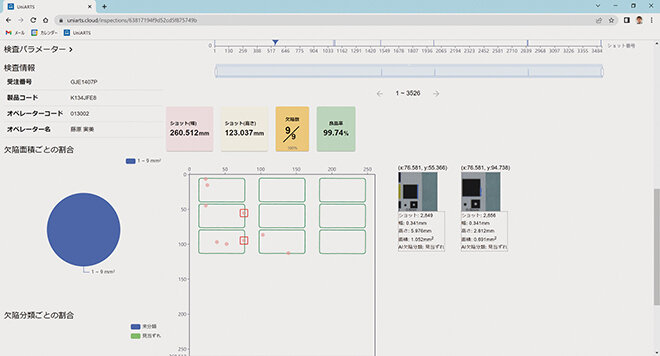

「例えばインラインの検査パラメーター(写真)を例にすると、3×3の面付けをしていて、ピンクの欠陥が出ているが、欠陥分類をかけると見当ズレと出てくる。欠陥だけを見れるようになっている」(重田COO)

また、UniARTSでは欠陥を発見した際にアラートメールを管理者に送信することができるが、その際に「見当ズレ」などの欠陥分類だけでなく、見当が2mm以上なら重大な欠陥になるのでアラートメールを投げるなどのルールを作ることができるという。

「類似デザイン検索」で新規デザインの品質向上に貢献

UniARTSの目指す、最終的なビジョンはモノづくり現場の"不良品ゼロ"である。モノづくり現場において不良品はどうしても出てしまうものだが、UniARTSには、不良品を減らしてゼロに近づけていくための機能も搭載されている。それが「類似デザイン検索」という機能だ。

これは、例えば名刺のデザインデータをUniARTSのダッシュボードにドラック&ドロップして開くと、過去に印刷した類似デザインのデータをもとに、どのような欠陥が出る可能性が高いかがレーダーチャートに示され、「印刷」する前に分かるという画期的な機能である。この判別を参考に、印刷前にデザインを修正すれば、結果的に不良品は減ることになるわけである。

「類似デザイン検索の機能では、デザインの特徴点をもとに、過去に印刷したデータで特徴や色で似たものがないかを検索する。例えば、ポテトチップスのラベルで季節限定の味だけが違う商品が出るというような場合、デザインの大部分は同じになる場合が大半である。そのような場合、過去にコンソメ味のデザインの時はこのような欠陥が出たなど、予測を立ててデザインすることが可能になる」(重田COO)

これは、ユーザーのアイデアで実装した新たな機能で、様々な印刷物のデザインに活用できそうだ。網のパーセントなどを含め、欠陥が出にくいように確認しながら、デザインの幅を広げることができる。この機能を有効的に活用すれば、品質向上はもちろん、欠陥による印刷の停止などもなくなるため、結果的には生産性の向上にもつながることになりそうだ。

1,000個の欠陥が10分の1以下に。「心労が減った」と高評価

UniARTSやSirius-AISを実際に活用しているユーザーからは、「心労が減った」ことが高く評価されているという。辻谷社長は「これまでは不良品が外部流出したらどうしようという心理状態でモノづくりをしていたという話も聞いている」。検査機を使用しても、そのほとんどが過検知や誤検知であり、1,000個もの欠陥が検出されるというのだから、その精神的なストレスは相当なものだったはずである。

「過検知や誤検知で最も多いのが撮像ズレ。UniARTSやSirius-AISで撮像ズレを合わせるだけで、欠陥の数は半分に減る。その上で、改めて過検知や誤検知を除外し、本当の欠陥のみを検出すると、20〜100個になる。作業者の負荷軽減には大いに役立っていると自負している」(辻谷社長)

そして、UniARTSとSirius-AISのサービスの特徴として注目すべきは、シリウスビジョンの検査機だけでなく、あらゆるメーカーの検査機に対応しているということだ。重田COOは「アノテーション画面において、他社メーカーの画面にも対応している。これにより、より良いモデルを作ることができる」と説明する。

ただ、Sirius-AISを使用する場合、リアルタイムで結果を返すという最終的なカタチに持っていく場合には、検査装置側にも対応が必要になるため、そこをシームレスに動かすにはシリウスビジョンの検査機が最適であるとしている。

無人化工場への最短距離を開拓できるAIソリューション

UniARTSとシリウスビジョンは、page2023にも出展した。とくにUniARTSはAIソリューションを全面に出して出展したため、検査だけでなく、AIを活用したデータ校正や文字校正を自動化したいといった相談が相次いだようだ。

「企業のDX担当者が数多くブースに来場した。データをどのように生かすかがDXの本丸の部分だからである。検査だけでなく、印刷の様々な工程をAIで自動化できるように取り組みを進め、ユーザーが生産工程を改善し、無人化工場への最短の道のりを切り開いていくためのお手伝いをしていきたい」(重田COO)

また、辻谷社長は「不良品ゼロを目指すUniARTSと、目視検査ゼロを目指すシリウスビジョンにより、自動化された工場の中で、不良品ができない未来を描けると信じている」と展望する。『永遠の未完成』をAIソリューションの開発方針に、飽くなき探究心でその実現に向けて走り続けていく考えだ。