コダック、市場投入10年目のメジャーアップデート[SONORA XTRA]

視認性が2.5倍向上〜機上現像時の挙動も改善

執行役員・プリント事業部プリント営業本部戦略アカウント担当 畑 信雄 氏に聞く

コダックジャパンは、昨年開催された「IGAS2022」においてプロセスフリープレートの最新バージョン「SONORA XTRA」を発表し、販売を開始している。これまで継続的な性能改良によって市場適性を高めてきたSONORAシリーズ。市場投入から10年目の今回のメジャーアップデートでは、視認性や耐傷性を大幅に改良するとともに、感度アップによる出力生産性向上や省電力化、さらにUV印刷での耐刷性も向上させている。そこで今回、執行役員・プリント事業部プリント営業本部戦略アカウント担当の畑信雄氏にインタビューし、「SONORA」の技術的優位性や最新バージョンの改良点などについて聞いた。

出版やビジネスフォームでも関心高まる

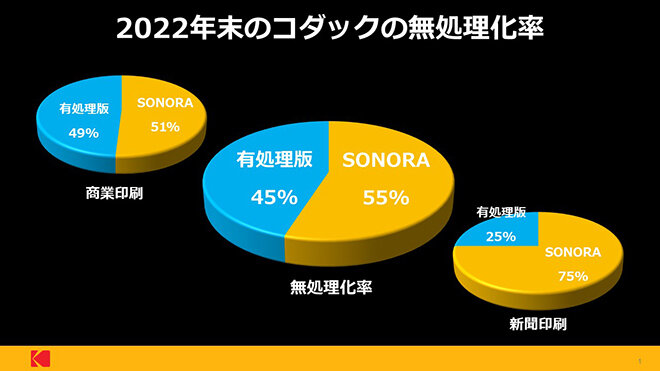

コダックのプレート出荷量における無処理版の比率は現在、新聞印刷分野で75%、商業印刷分野で50%を超えている。この新聞印刷における無処理化率の伸びは、とくにBCP(事業継続計画)の観点が大きく作用している。二社購買を基本とする新聞社では、アナログ刷版の時代は現像液を共通利用できたため何ら問題はなかった。しかし、有処理CTP版になると、他メーカーの現像システムを共有できないため、1台のCTPシステムにトラブルが生じると、単純に生産能力が半分になってしまう。アルミの需要逼迫による供給不足が懸念される中で、二社購買を基本とする新聞社が現像システムに縛られない無処理版への移行を進めたというわけだ。

一方、商業印刷分野は昨年供給制限もあったことから、一時の伸びはないものの、このうち、俗に言う一般商業印刷分野はもっと比率が高く、パッケージ印刷分野の比率が低い。パッケージはリピート物が多いことやクライアントが大手企業であることが多く、「資材を変えにくい」といった保守的な理由もある。

また、出版印刷分野は同じような絵柄の版を大量に処理することから、版には高い視認性が求められ、無処理版の採用を躊躇する傾向にある。この分野に関しては、視認性を高めた「SONORA XTRA」に高い関心が寄せられており、市場テストのリクエストも多数頂いている。

さらに、ビジネスフォーム分野は、そもそもロングランが多いことに加え、版にダメージを与えやすい減感インキを使用すると耐刷が落ちてしまう問題もあるため、ビジネスフォーム専業での全面採用という事例はない。しかし、ここでも耐刷性が向上した「SONORA XTRA」の採用を検討する大手印刷会社も出始めている。

日本市場に最適化された「SONORA XTRA」

満を持して市場投入された「SONORA XTRA」は、日本を除く地域で一昨年から販売されていたプレートをベースに、日本市場のニーズ、あるいは日本独特の印刷環境や印刷機の特性を考慮して最適化したプレートで、現在、群馬事業所で製造している。

SONORAシリーズは市場投入してから継続的な性能の向上に取り組んできた。今回のメジャーアップデート「SONORA XTRA」では、さらに「視認性」「感度」「耐傷性」「耐刷性」の4点で性能を向上させている。

飛躍的な向上を達成したのが「視認性」だ。画像コントラストを高める新材料を導入したことで従来比2.5倍の視認性を達成し、さらに感光層を青紫色にしたことで有処理版に近い視認性を再現している。これまでも「視認性は充分だ」という評価をいただいていたが、現場のストレスを排除するための視認性向上に対するニーズは非常に高い。前述の出版印刷分野での期待も大きい。

「感度」では、露光部の反応効率を高める新たな硬化システムを開発し、理論的には30%の向上を達成。CTPでの生産性向上やレーザーパワーを抑えることで省電力にも貢献できる。「感度」については、すでに有処理版を上回っており、かなり完成形に近いと考えている。

一方、耐傷性では、新デザインの砂目の採用と感光層の塗膜強度を向上させたことで、従来比1.2倍の耐傷汚れ性を実現している。

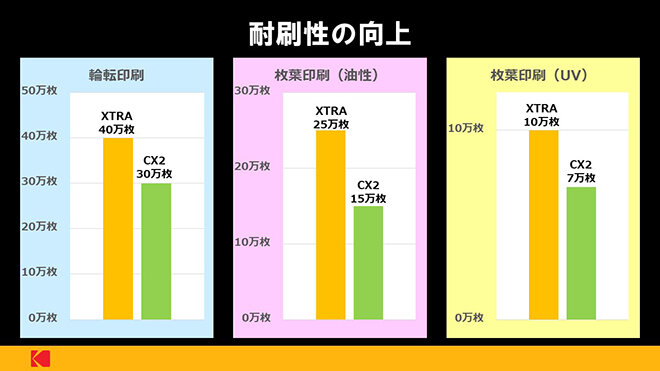

最後は「耐刷性」。新デザインの砂目と新開発の高感度化された感光層の組み合わせにより、輪転印刷では従来比1.3倍の30万~40万枚、UV印刷では従来比1.5倍の5万~10万枚の耐刷性を実現。また、粒子が粗く版を削ってしまうメジュームの入ったインキや金・銀・白といった特色インキでも高耐刷性を発揮、パッケージ印刷分野でも充分選択肢に入るレベルになっている。

これら4点が主なスペックの改良点だが、さらに今回は、コダック独自の機上現像技術である「Press Ready Technology」に、機上現像時の挙動を改善する新技術を導入、広範囲の刷り出し条件に対応可能な機上現像性も実現している。

「単層構造」の優位性

SONORA最大の技術的優位性は、ネガタイプで単層構造の無処理版であること。従来の高感度ネガタイプのCTPプレートに必須であった酸素遮断層を必要としない「Kodak Press Ready Technology」を採用している。

通常の高感度ネガプレートは、アルミ基板の上に塗布された感光層の上に、この感光層を保護するための酸素遮断層が設けられ、二層構造になっている。そのため、湿し水の浸透性が悪く、機上現像が遅くなる。また、酸素遮断層の成分は水溶性のため、湿し水に溶け込んでしまい、結果、印刷の汚れに。さらに、層がひとつ多いことから解像度の低下を招き、高精細印刷には向かない。

一方、SONORAはネガタイプ特有の高い硬化性と独自に開発された感光層との組み合わせで、高い耐刷性・耐薬品性を兼ね備えている。シンプルな単層構造のため、湿し水の浸透性がよく、機上現像性に優れ、現像有りタイプと同等の刷り出しの早さを実現している。ネガタイプで単層構造の無処理版は「SONORA」だけである。

基本性能にも高い評価

今後の開発の方向性は、これまで同様、市場の声を真摯に受け止め、改良を繰り返していくという姿勢は変わらない。プレート全体に言えることだが、基本的な印刷適性の改良を期待する声が多いように感じる。「無処理版の特性は理解したので使いこなせる。あとは基本性能の向上を望む」ということである。

「SONORA XTRA」を採用している(株)アトミ(東京都小平市)の髙橋学社長には、「従来品との最も大きな違いは刷版の基本性能だ。新しいSONORA XTRAは刷版の基本性能が格段に向上している。水が絞れて、刷りやすく、印刷品質がさらに安定した。難易度の高い仕事でも、その実力を遺憾なく発揮する」とのコメントをいただいている。プレートのポイントは、水とインキのバランス設計。アトミ様の評価も、感光層にあわせて砂目を変更している効果である。

「SONORA XTRA」は、無処理版としてかなり完成度が高いと自負している。やはり最大の優位性は視認性である。無処理化に躊躇するポイントとして視認性が挙げられるケースも多く、印刷現場としては「高い」に越したことはない。ハードルが一気に下がることになる。

ここまで無処理版は進化している。あと重要なのは、どれだけ本気で無処理化による経営改革を追求しようとするかという経営判断になると考える。その決断に寄り添い、継続的なサポートを提供していくことが我々の使命だと考えている。