イシイ、枚葉機に続いてB2オフ輪にもDAC検査装置を設置

紙幅が広くても端まで検査が可能〜今年9月にはA1オフ輪にも設置へ

枚葉検査装置での実績を信頼し、B2オフ輪にもDAC検査装置を設置

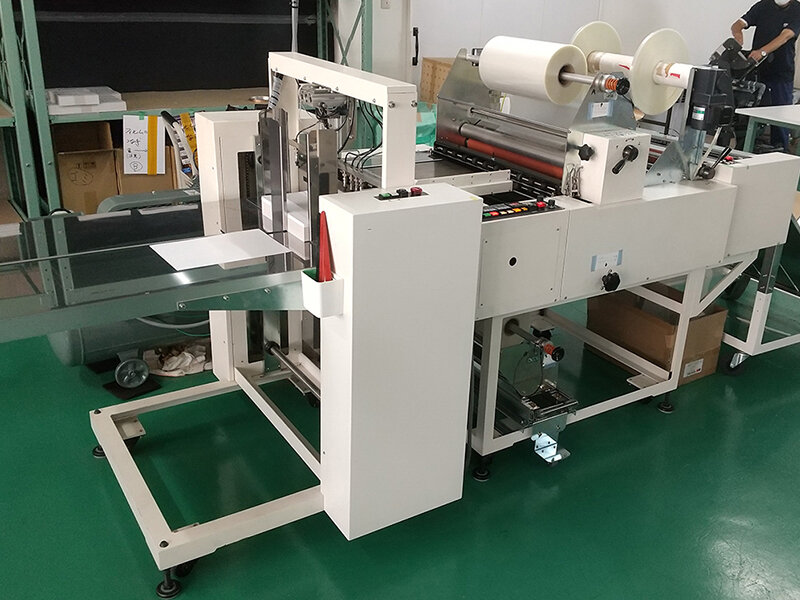

DAC検査装置の導入により、オフセット枚葉印刷機の品質保証が確立された同社だが、2005年に導入した2台のオフ輪のうち、B2輪転機に搭載していた別の検査装置メーカーの検査機が経年劣化で検査品質が徐々に鈍くなり、「要求品質に合致しにくくなってきた」(岩下工場長)という。そこで同社はB2輪転機について検査機の入替えを検討。DACはオフ輪への検査機導入実績は少なかったが、「枚葉検査装置の導入でDACというメーカーに信頼をおいていたので、オフ輪にもDACの検査装置を導入することに決めた」(岩下工場長)。

そして同社は2023年9月、B2高速オフ輪に検査装置「Prenity」を設置。岩下工場長は、その扱いやすさを評価しており「シート出しや折り出し、B3やB4など、種類や大きさごとに検査レベルを選べるため、すごく使いやすい。これにより不良を見逃さずに発見でき、また、オペレーターは信頼性のある新しい検査機があるということで、不安なくストレスフリーで作業することが可能になった」と説明する。

さらに、山口次長は「紙の夾雑物まで読んでくれる。簡単に詳細なところまで設定が可能で、細かいところまで検査できるほか、紙幅が広くなっても紙の端の部分までしっかりと検査して読んでくれる」と、検査精度が大幅に向上したことに満足している。

ダックエンジニアリングの開発姿勢と情熱、サービスに信頼と安心感

岩下工場長はDACの検査装置を導入する以前、DACの京都にある本社工場を幾度と訪問し、前社長である氷上好孝会長と話をする中、「ユーザーに可能な限り良い製品を提供しようという姿勢と情熱を感じた」と話しており、このメーカーなら信頼できると確信したようだ。そして実際、導入後のサービスは期待以上のものであることに満足しているという。

山口次長は「導入後も何かあれば相談しながら、その都度改善してもらっており、アフターサービスにも非常に満足している。また、DACは本社が京都にあるので、何かあったら迅速に対応してもらえるという安心感もある。これが東京などであったら、それなりに時間もかかってしまうので、その意味でも心強い」と話す。また、今後の期待として岩下工場長は「色調管理」も可能なオンライン検査装置の開発に期待しており、その要望はすでにDACに投げているという。

「現在の印刷業界では、印刷物にカラーバーを入れ、カラーバーの濃度で色調管理をするシステムが一般的だが、B2のチラシなどではカラーバーを紙面に入れられないので、カラーバーがなくても紙面全体の色調管理ができる検査装置の開発を望みたい」(岩下工場長)

ライブロケーションを稼働。将来的にはスマート工場の実現へ

同社は将来、大阪工場を「スマート工場」として稼働させていく考えで、さらに自動化を推進していく方針。その取り組みの第一弾として、昨年には大阪工場を改革し、「ライブロケーション」の機能を導入した。

このシステムは、IoTを活用した位置測位ソリューションとして、あらゆる位置情報を可視化できる仕組み。「ライブロケーション」の導入により、半製品・製品の所在を把握し、検索時間を短縮できる。オペレーターが生産に費やす時間を増やしていくことで、売上アップを目指す。岩下工場長は「今後はさらに精度を高め、最終的にはAGV(自動搬送ロボット)を導入し、スマートファクトリー構築を進めていく」と展望する。

最後に石井社長は、「当社の強みの1つである印刷事業を生かし、本社・東京事業部・大阪工場を融合させながら、変化を追求する姿勢で激動の時代に対応し、ソリューションプロバイダーとして魅力と存在価値のある会社を目指していく」と話した。

なお、同社はB2オフ輪に続いて、今年9月にはA1オフ輪にもDACの検査装置を導入する予定で、さらなる高みを目指していく。同社の果敢な挑戦は、印刷業界に勇気と希望を与えるものとなりそうだ。