SCREEN GPジャパン/アビッド・フレックス、パッケージ製版の「あたりまえ」を変える

新たな連携機能リリース

(株)SCREEN GP ジャパン((東京都江東区、有賀賢一社長)とアビッド・フレックス(株)(東京都中央区、三島一剛社長)は、パッケージ業界における製版処理の効率化や自動化を推進している。そして今年6月、自動化および高効率化をさらに加速する新たな機能をリリースした。そこで今回、その内容や仕組みについて紹介する。

SCREEN GPジャパンは2002年にSCREENグラフィックソリューションズ(旧大日本スクリーン製造)の印刷・製版関連機器の国内販売会社として設立した。また、アビッド・フレックスは2007年に製版・印刷関連機器の販売・サービスを専門として設立。両社ともにパッケージ業界における製版処理の効率化や自動化を推進し、パッケージ印刷会社へ提案・ワークフローの構築を行っている。

リピートジョブにおける効率化向上と安全性の確保を両立するJDF連携機能

これまで面付け工程とRIP処理工程がシステムとして分離していたため、リピートジョブにおけるファイル選択や特色の網点設定など、反復作業におけるリスクは一定に存在した。

そして、今回アビットフレックスが販売する「Pack#(パックシャープ)」で新たにリリースした「JDF機能」を利用することで、SCREENグラフィックソリューションズが開発するワークフローRIP「EQUIOS」のジョブ登録が可能となり、特色の網点設定はそのままにロット番号などの差し替えが可能となった。協業とのデータ受け渡しに使用される「OutlinePDF-Advance(アウトラインPDFアドバンス)」をパックシャープで処理することができ、データ管理・品質の安定性を担保することができる。

効率化を推進するPACK NEO

SCREEN GPジャパンは商業印刷分野で多くの効率化事例を構築してきた。そのノウハウを生かし、パッケージ印刷分野で効率化を実現・構築するためのコンセプトが「PACK NEO」である。印刷業は、商業印刷、パッケージ印刷問わず大きな問題を抱えている。基本的に「人が足らない」。人手不足の中、スループットを向上するためには自動化は欠かせない。ただし、パッケージ印刷は、商業印刷と事情が少し異なる。手作業による工程が商品の付加価値向上につながるケースが多々存在するからだ。

「PACK NEO」で効率化を提案する際には、「自動化」「標準化」「省力化」を適材適所で組み合わせる。コンピューターに任せ、人を介す必要のない工程は「自動化」し、知見に左右されるような工程は、ノウハウをデータベース化し「標準化」することにより、作業者毎の作業時間、設定の精度、ミスの低減を図る。付加価値を生む手作業は、ソフトウェアでサポートし、作業者のパフォーマンスを最大限に引き出す。これが、「省力化」だ。この効率化を効果の見込める部分から段階的に構築できるように進めていく。

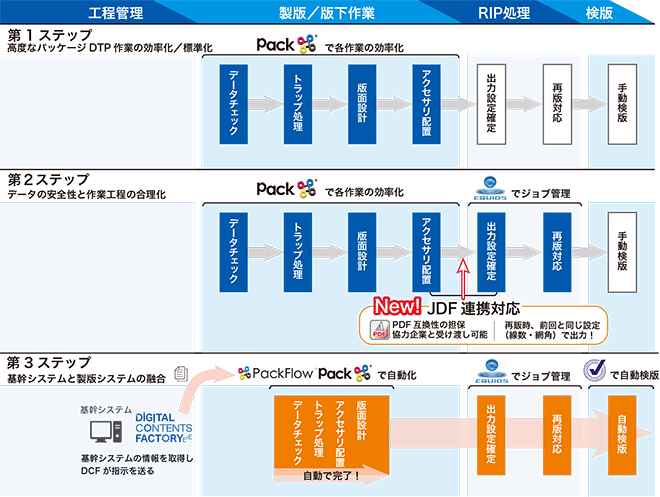

また、構築にあたり、多くのパートナーとの共創も不可欠である。DX化には、いくつもの工程を連携して製造部門全体のスループットを向上しなければいけないからだ。受注〜製版までの効率化は、アビッド・フレックスと共創することにより成功事例が増えつつあり、また、提案の相談も増えつつある。今回はSCREENGPジャパンおよびアビッド・フレックスが提案するワークフローを三段階のステップに分け、「標準化」「省人化」「自動化」をテーマにそれぞれのメリットや機能について紹介する。

標準化・省力化の第1ステップ

パッケージ印刷の製版工程で欠かせないトラップ(カブセ)処理やCTP版出力用の版面設計処理は専任者の知見や経験の基に成り立っている。技術継承のための育成には多くの時間を要し、実務を任せるまでには相当な経験が必要だ。

この製版工程の効率化を図る最適なソフトが「パックシャープ」である。パックシャープはイラストレータ--のプラグインソフトで、イラストレータ--の操作経験者であれば、短期間での操作習得が可能だ。最適なトラップ処理のノウハウは、パックシャープのトラップ機能(トラップシャープ)がサポートする。ボタン1つでトラップを自動生成でき、ノウハウを必要とするニゲ角や写真画像のトラップも処理可能だ。トラップ設定は、用途に合わせてルール化でき、ルール選択で最適な処理が施される。また、トラップデータは、デザインデータとは別レイヤーに格納されるため、オフセット機、デジタル機の出力デバイスの使い分けの際にも重宝する。CTP用の版面設計には、面付機能(ネストシャープ)が活躍する。CADデータを読み込み、抜き型線で製版済みのデータを自動配置していく。入れ子配置で回転が必要なケースもサポートする。また、パッケージ印刷で多用されるゴースト対策の捨てベタに関しても、インキの使用状況からグラデーション状の捨てベタを自動生成する捨てグラデーション機能も有している。この第一ステップだけでも「標準化」「省力化」で大きな効果が出せる。

さらなる省力化への第2ステップ

版面設計完了後は、ワークフローRIP「EQUIOS」へCTP版出力の指示を行う。冒頭に紹介した通り、パックシャープからEQUIOSへJDFで出力する機能が6月にリリースされた。パックシャープとEQUIOSがJDFで連携できることにより、効率化は大きな進化をとげる。

版面設計の情報をJDFで指示することにより、協業時に入稿するOutlinePDF-Adv.(アウトラインPDFアドバンス)の製版済みデータは、工程の中で再演算や再保存されずにEQUIOSへ届けられる。

これは、出力結果の互換を担保したまま協業を実現できることを意味する。JDFでの連携は、EQUIOSでのJOB管理でもメリットが出る。特色情報、スクリーン情報(線数、網角)はJOBを置版する際にも履歴情報として保管され、再版出力時には、前回情報を引き継ぎCTP出力が可能になる。再版時の出力準備時間の削減や出力設定ミスを防ぎ、事故のない運用を構築でき、「省力化」の効果は大きい。

自動化で一歩先に行く第3ステップ

さらに操作のタッチポイントを減らし、製造工程のスループットを向上する手立てはないのか?なぜなら、人手不足や離職率の高さなどから、印刷会社にとって非常に重要な製版技術の継承が困難になりつつあるからである。そのため、製版品質は人の知見に左右されない運用の構築が求められる。

第2ステップまで効率化できると、必要な設定がデータベース化される。ただ、各工程でデータベース化されたノウハウは、異なるフォーマット(形式)で構築されているため、この各工程のフォーマットを変換し、つなぎ合わせなければならない。そこでSCREEN ICTソフトウェアが開発するミドルウェア「Digital Contents Factory(デジタルコンテンツファクトリー(以下、DCF)」とアビッド・フレックスが販売する「PackFlow(パックフロー)」が真価を発揮する。

上位(業務管理システムや工程管理システム)の基幹システムからDCFが情報を取得し、その情報を最適なフォーマットに変換しパックフロー、EQUIOSへ指示を送る。トラップ処理、版面設計において作業者は受注情報・作業指図書を基にどのような作業が必要か判断している。この工程を自動化することにより、ヒューマンエラーが発生しにくく、作業者のスキルに依存しない安定した製造工程を構築することができる。

さらにパッケージジョブでは必要不可欠、かつ長年の課題であった検版工程において、昨年末にリリースした「PackageCompareKIT(パッケージコンペアキット)」を組み合わせることで、版下の編集からCTP出力直前の最終データの検版までの工程で「確実なデータ運用」と「自動化」を実現でき、大きな効果をもたらす。

共創は進む

「PACK NEO」の提案による共創は印刷工程の効率化にもおよぶ。近年のブランドオーナーの環境に対するポリシーは、印刷会社の製造工程にも明るい兆しが見えつつある。特色インキの残肉廃棄や溶剤の使用量削減に向け、積極的に特色レス化への取り組みの発信を始めている。特色レス印刷では、決められたインキセットで印刷を行うため、色再現域を維持したまま版数を減らすには独自の仕組みを構築する必要がある。

この仕組みをパックシャープ・パックフロー・EQUIOSと合わせ最適な色分解とカブセ処理および多色セットにおける網角の管理を実現する。

さらに、両社に限らずパッケージ分野で高い技術を持つパートナーと共創・連携強化をしていくことでこれまでにない新しいソリューションをお客様とともに展開していく。