New IWASHO、全自動で省力化、人手不足解消〜「未来の製袋機」1号機を納入

1日の設備稼働24時間が可能に

昭和の時代から技術革新が止まっているかのような製袋業界に希望の光を差し込む「未来の製袋機」が誕生した。製袋機メーカーの(株)New IWASHO(本社/愛知県あま市、氷上好孝社長)が開発したこの次世代三方製袋機は、随所に最新のDX技術を取り入れ、全自動による合理化で省力化により人手不足解消を実現する。今年5月には1号機が納入され、本生産を開始している。そこで今回、「New IWASHOと関連会社のダックエンジニアリングのすべての要素を取り込んで開発した」という氷上社長に話を聞いた。

New IWASHOのメーカーとしての製品開発コンセプトは、「お客様の期待を超える装置開発と、装置・サービス・情報の提供によりお客様の利益に貢献する」ということ。革新的な技術で製袋業界の未来を創ることを使命としている。

製袋業界の課題について氷上社長は、「少子高齢化で若者が入ってこないことも課題の1つだが、その原因の1つに自動化が進んでいないため、すべてを手作業で行わなければならず、調整が難しいという問題がある。仕事を始めて2〜3年ではとても技術を身に付けることはできない」として、自動化の必要性を強調する。この問題を解決するため、同社では製袋作業の自動化により、キャリアが浅くても十年選手のベテランと同レベルの作業を可能にし、属人化の問題も解決する様々なシステム・周辺機器を開発している。その集大成であるのが、今回納入した「未来の製袋機」だ。

全自動で段取り替えからピッチずれ、上下のフィルムずれまでを補正

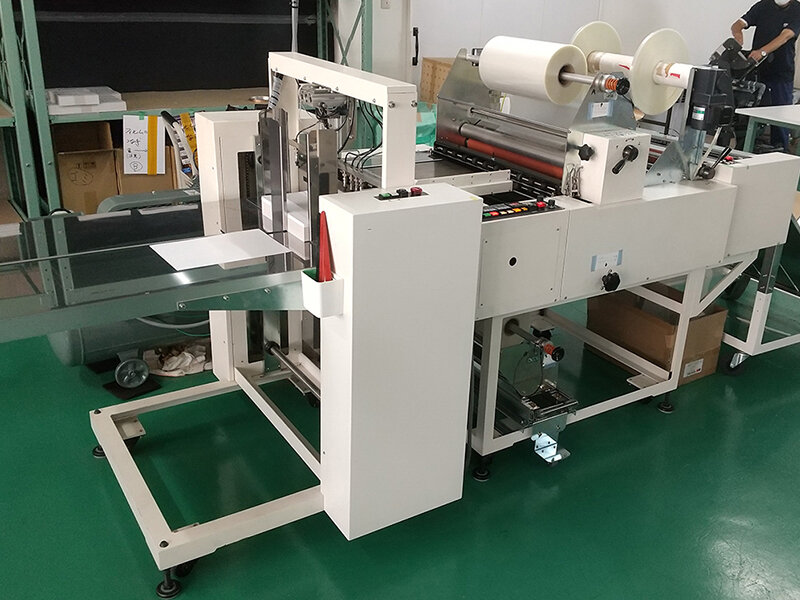

全長17メートルという新開発の次世代三方製袋機「SDN-600T III」には、上流から下流まで、自動化を実現する様々なシステムの搭載が可能。1号機の導入企業には、周辺機器を含めた、ほぼフルスペックで納入されている。これにより、製袋機の様々な状況を「見える化」できるようになり、従来のように「勘」に頼ることのないオペレーションを可能にしている。

まず、自動移動システム「POSIMO(ポジモ)」は、生産品種ごとにシールユニットの位置を記憶し、選んだ品種の設定位置にシールユニットを自動で移動することができる。製袋の段取りをしている間に移動できるため、段取り時間の大幅な短縮を実現でき、生産性向上を実現する。オペレーターの作業負荷軽減とスキルレス化に貢献する装置で、マークセンサの位置を移動させても自動でシールユニットが追従するため、図柄に対してシール位置がずれることもない。

「段取り替え中はゆっくりと軸が動くため、動いていることに気付かずに挟まれることを防ぐため、動作中は赤、停止中は緑のランプが点灯するようになっている」(氷上社長)。作業者の安全に配慮することも、New IWASHOの製品開発コンセプトの1つだ。今回、1号機の導入企業には全21軸に「POSIMO」が設置された。

また、ゲート式自動蛇行ピッチ制御装置「GDP」では、ダックエンジニアリング(株)とのコラボレーションにより、エリアカメラを使用した画像による制御でフィルムの蛇行やピッチずれを同時に自動補正する。氷上社長は「作業負荷を軽減するだけでなく、これまでのように検査装置を不良品を発見するためだけでなく、不良品になりそうであれば、制御して良品にすることにも活用している」と説明する。

さらに、ダックエンジニアリングの検査装置「Coco!センサー」も搭載されており、外観検査、異物、ピッチ、パンチ穴などを自動検査することができる。「従来の製袋機をマニュアル車とするなら、この機能を搭載した製袋機は自動運転を搭載した自動車のようなもの」と氷上社長は話す。

温度・圧力の計測システムでトレーサビリティも容易に

製袋機でのフィルムのシールは、圧力・時間・温度によって決まる。その中の圧力・時間を世界初の圧力波形で表示、可視化した装置が、ヒータ圧力センサ計測システム「Atu2(アツアツ)」である。ヒータのゴム台に圧力センサを複数埋め込み、生産中、センサにかかる圧力を監視しながらモニターに圧力の波形・数値を表示、ログを残す。毎回の圧力値、ピーク値を表示して記録を残すことができるため、「SDカードやパソコンに記録を保存することで、トレーサビリティも容易になる」と氷上社長は話す。

また、温度を表示・可視化できるのが、フィルム温度監視システム「Thermon(サーモン)」である。サーモグラフィカメラでフィルム転写熱を監視し、異常があれば通知やログも残す。氷上社長は「重要なのは熱板の温度ではなく、フィルムの温度。いかにフィルムに温度を伝えて樹脂を融かすかが問題」としている。

さらに、パート社員でも簡単に操作できることが今回の「未来の製袋機」の開発コンセプトでもある。氷上社長は「1回説明を受ければ誰でもすぐに操作できるようになる。人手不足の中、素人でも簡単に操作できるように開発した」と話す。シールバーの交換についても、従来のように何回も回して付け替えるのではなく、定位置に金型を合わせるだけで、ワンタッチで脱着できる新システム「GaChaT(ガチャット)」を採用している。

全自動集積&帯掛&箱詰装置は、箱の入れ替えまで可能に

さらに、「未来の製袋機」として特筆すべき機能は、最終の箱詰めの工程において、箱の中身が設定した量になると、自動で次の空箱が流れてきて新しい箱に入れ替えられるようになった全自動不良排出機能付 集積&帯掛&箱詰装置「SOROERU(そろえ〜る)-H3」である。

同装置は、製袋カット後の集積・帯掛け・箱詰めまでを全自動化するもので、前取り作業を徹底的に自動化することで、省力化・ショット数アップ・人的ミスの軽減に効果を発揮する。スタンドパウチを重ねる場合、最終的に均一の高さになるように反転させることも可能だ。枚数を管理して箱に入れていくこともできる。

「このような作業はこれまで人手に頼っていたが、未来の高速製袋機に対応するには、人手の作業ではとてもスピードに追いつかない。製袋業界を変革できるシステムとなっている」(氷上社長)

製袋から箱詰めまでを夜中に無人で行い、翌朝にパート社員が顧客指定の箱に詰め替え作業を行うことで、無駄な時間のない設備稼働を実現できる。また、人が作業するとどうしても埃が入ってしまうが、無人で作業することで埃の発生も防げるなどの利点がある。

氷上社長は「この未来の製袋機を活用することにより、2台の製袋機の作業を1人で行うことができるようになる。「未来感」を感じることができる製袋機となっている」としており、将来的な普及に大きく期待している。

「今回の開発した技術により、人手不足など製袋業界の抱える課題の解決と同時に、未来の製袋業界の発展に寄与できると確信しております。ぜひ皆様と製袋業界を益々盛り上げていこうと考えております。ご指導をよろしくお願いします」(氷上社長)