木田鉄工所、搬送機メーカーが独自検査システム搭載

幅広い検査分野にも拡張〜1対1の照合で高精度・高速検査

搬送機メーカーの(株)木田鉄工所(大阪市都島区大東町2-13-5、木田庄一郎社長)は昨年のIGAS2022において、数多くの納入実績を誇るブランクスおよび枚葉検査高速搬送装置に、外観検査システム開発会社の(株)メガトレード(本社/京都市下京区、笹井昌年社長)と共同開発した検査システムを搭載した、新世代の印刷物検査システムを発表し、大きな注目を集めた。

創業以来90余年に渡るモノづくりの中で、様々な依頼やニーズに応える製品を世に送り出してきた同社。近年では、主に加湿器や印刷工場向けの自動化システム及び省力化システムや周辺機器の設計・製造・販売までの一貫生産およびサービス対応を行っている。その中でも、これまで数多く手掛けてきた製品のひとつとして、19年前に初号機を納品してから改良・改善を積み重ねている「ブランクス及び枚葉検査搬送装置」がある。これらは、検査の歩止まりを最小限に抑え、多種にわたるワークに対応し、高速で安定した確実な搬送と検査とを可能にした装置に仕上がっており、多くのユーザーから高い評価を得ている。とくに厳格な品質管理が求められる医療用パッケージや高付加価値・高意匠パッケージの品質検査目的での導入例が増えている。

これまで搬送機メーカーとして、他社製カメラを搭載してきた同社が今回、自らカメラ検査システムの開発に乗り出したことで、より安定性と確実性に優れた印刷物検査装置が完成したわけだ。

「検査の致命傷」を解決

従来の検査規格は0.5〜0.8ミリ程度の不良を検知することが条件とされてきたが、それでは小数点やピリオドなどの文字抜けは検知できず、効能書きや電流電圧の数値や桁に1文字でも抜けがあると致命的な「事故」に繋がりかねない。そこで検査条件を0.3ミリまで厳しくすると、見当ズレや丁番の違いによる抜き型のズレまでも不良として判定してしまう。結果、苦肉の策として行われたのが複数枚のマスターを重ねて合成をかけるマスター加算である。つまり、モザイク模様にぼやけた画像がマスターになってしまい、当然のことながら検査があまくなり、抜け・欠けを検知できない。医薬品や美粧箱などの付加価値の高いものは目視で検査せざるを得ないのが現状だ。

そこで今回同社が共同開発した検査システムでは、A-1、A-2、B-1というような丁番毎のマスター、あるいはデザインが違えばデザイン毎のマスター登録を行い、流れてきた印刷物がどの絵柄かを判断し、そのマスターとのマッチングをかける。つまり1対1の検査(特許出願中)と高度な位置補正を行うことで「検査の致命傷」を解決している。

「そうなると、多くの情報量を処理する必要があるため、検査速度は落ちないのか?」。同システムは、AIを活用した特殊なアルゴリズムにより、高精度ながら従来と同等以上の処理速度を実現しているという。

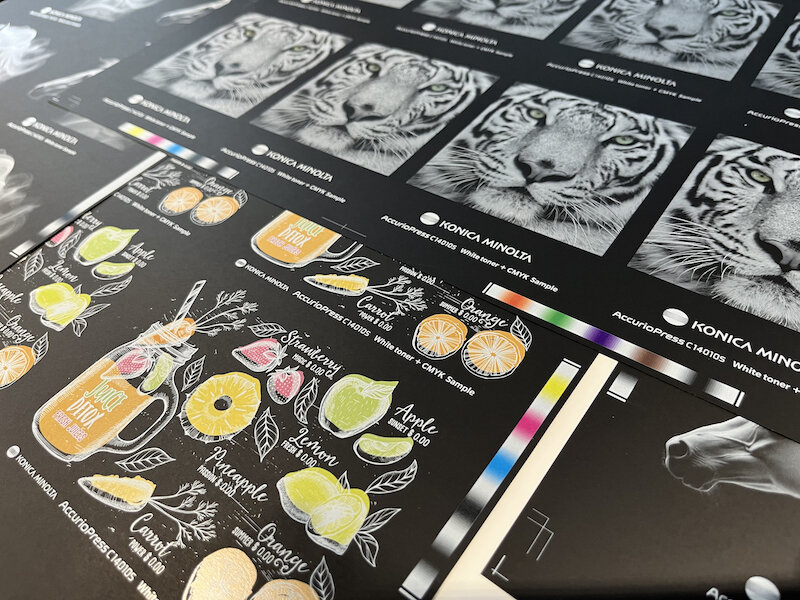

また、白色LEDを全方向から拡散照射する完全ドーム照明を採用することで、光沢部分、箔、ホログラムの検査が安定的に行えるのも大きな特徴だ。IGAS2022では、蒸着紙に印刷、ホログラム、箔加工された、医薬品の箱をイメージしたサンプルでの検査を実演していた。

また、雲竜紙などの和紙に印刷や箔押しされた、目視以外の術がなかったものでも高速で検査できる。その他にも罫線・輪郭部分の検査処理(特許出願中)や測長、キズ・スジ、バーコードの検査も可能で、完全バリアブル検査にも対応。色調検査はH(色相)・S(彩度)・V(明度)で判定し、最終的には⊿Eで判定することもできる。

一方、アフターサービスにおいては、インターネットを通じた措置診断、サポート、バージョンアップが可能で、リモートメンテナンスにも対応している。

セット時間が1/6に

昨年6月、品質管理のシステマチックな運用を目指して木田鉄工所製のブランクス検査システムを導入したパッケージ印刷会社では、以前にも他社製の検査システムの導入で「目視」からの脱却を図った経験があったものの、搬送時のキズの問題や領域選択などのセットが複雑だったことから運用を断念した経緯があった。これらの課題を解決したのが、今回木田鉄工所が発表した検査システムだった。

印刷物検査においては、ソフトウェア側の機能や自社にあった検査アルゴリズムの採用も重要だが、やはり最大の肝となるのは搬送部である。同検査システムはユーザーからも「ズレ、傾き、伸縮・変型補正など、細かなところまで考えられた装置である」と高い評価を得ている。

一方、セット時間の短縮も経営的に大きなメリットをもたらした。以前の機械では2〜2・5時間かかっていたものが、新規製品でも検査側で10分程度、搬送機側は主要なところに配置されたダイヤル操作で10分程度、計20分程度でセットが完了する。この他にも、「複雑な形状でもスムースに搬送し、デリバリ部で綺麗に揃う」「粘着ローラー式の紙粉除去装置」「赤(血など)を重点的に検知してくれる機能」などが高く評価されているようだ。

この会社では、自社の品質保証体制としてブランクス検査を標準化したいと考えており、将来的にはインラインでの検査工程とブランクス検査装置での検査工程を連動させた効率的な「品質管理」の運用を目指し、コストや納期にも波及させることで差別化に繋げたい考えだ。さらに完全フルバリアブルも可能な同検査システム。そこにも差別化の種はあるだろう。

肝となるのは「搬送部」に優位性

前述の通り、印刷物の検査工程において肝となるのは搬送部である。そのスペシャリストである搬送機メーカー・木田鉄工所が自らカメラ検査システムの開発に乗り出したことで新たな価値と可能性を生んでいる。薄紙から段ボールシートまで多種多様な枚葉シートを1枚ごとに高速搬送する技術は、ブランクス検査以外にも、すでに以下のような分野で活用されている。

▽シリアル印字用インクジェットプリンター搭載印刷紙面検査装置▽フォルダーグルアー用インライン紙面検査装置▽K全半裁判〜A3サイズ 薄紙・厚紙兼用大判検査搬送機▽枚葉ラベル印刷紙面検査装置▽タックシート紙面検査装置▽インクジェットプリンター用枚葉シート搬送機など

同社の搬送機はユニット構成となっており、その組み合わせと各ユニットの仕様バリエーションにより、様々な場面での安定・高速搬送を実現している。

【給紙ユニット】

▽トルネードトップフィーダー(2ストッカー切り替え仕様/オートノンストップ仕様/大判用チェンリフター仕様)

トルネードドライブとは、竜巻状の気流を発生させることによりシートを吸引。送りベルトでピンチローラーへ送り込む。パット吸着などで発生するリークなどのトラブルがない。

▽ボトムフィーダー

【紙粉除去クリーナーユニット】

▽粘着ローラー仕様

▽エアー集塵仕様

【搬送位置決めユニット】

▽1列-偏向-サクションベルト仕様

▽2列-偏向-サクションベルト仕様

【サクションコンベアユニット】

▽高速搬送メッシュベルト

▽穴加工付きシームレスベルト

▽インクジェット対応メッシュベルト

【検査機用NGリジェクトユニット】

▽エアー式リジェクター

▽ダンパー式リジェクター(下方排出・上方排出)

【員数カウント集積ユニット】

▽2ストッカー切り替え仕様

▽オートノンストップ設定員数毎自動排出仕様

▽大判用チェンリフター仕様

木田社長は「今後は、ブランクスだけではなく、培った様々な搬送技術と検査技術を駆使し、お客様の製品の付加価値向上に貢献していきたい」との考えを強調している。