タイヘイ、「品質検査の基準」に〜潤井戸工場と成田工場にCorrectEye SIS設置

グループ企業にも導入進む:刷り直しによる年間1,000万円を削減

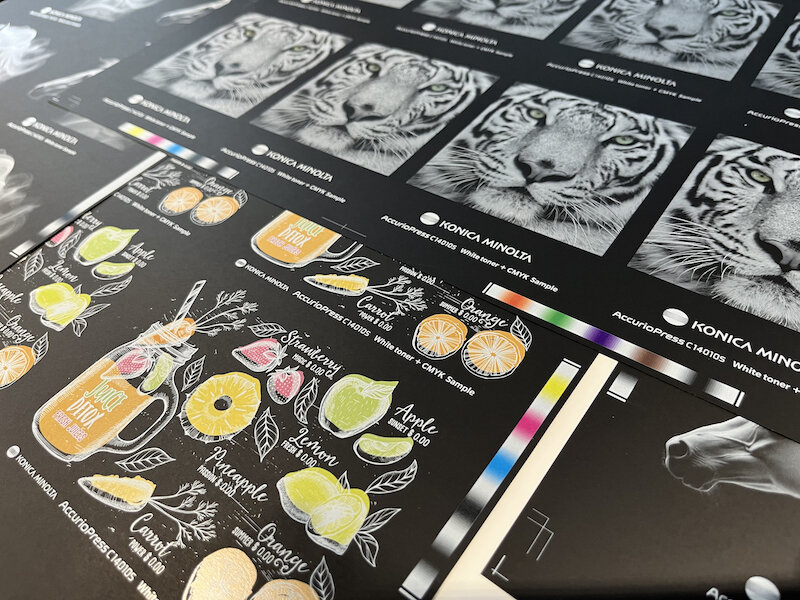

印刷および印刷物の企画販売・広告代理業・製版業・製本業他を手掛け、印刷・製本・物流をワンラインとして高品位・短納期・低コストを実現している総合印刷会社のタイヘイ(株)印刷事業部は、ジーティービー製の印刷物刷り出し検査システム「CorrectEye SIS(コレクトアイ シス)」を2021年10月に千葉県の潤井戸工場に設置。検証の結果、生産性と品質、コスト削減に大きな効果が確認できたことから、本年1月には成田工場に2台目を設置した。成田工場では近々オフ輪の増設を予定しており、それに合わせてCorrectEye SISも追加で導入する計画だ。さらにグループ企業への導入も進んでおり、今後は「品質検査の基準」として潤井戸工場の成功事例をグループ全体に水平展開していく。

グループ32社、国内外に30生産拠点の「タイヘイ(株)印刷事業グループ」

タイヘイ(株)印刷事業部の前身となるのは、1980年3月に設立したタイヘイ印刷(株)。タイヘイ(株)が販売する「ファミリーセット」のメニューカタログや同梱チラシの印刷(内販)を開始したのが始まりで、その後、外販への事業を展開。2007年12月にタイヘイ(株)に合併した。

「タイヘイ(株)印刷事業グループ」は、M&Aによりグループ企業を増やしており、本年1月にも、食品容器蓋材のグラビア印刷会社である大協樹脂(株)がグループに加わった。現在のグループ企業は32社で、国内外に30生産拠点を有している。

また、同社プリプレス部署では2006年より、すべての案件に対してRIP処理後にデータを出力見本(カンプ)とデジタル比較検査し、データ変換時のエラーやヒューマンエラーを撲滅してきた。さらに近年は、アプリケーションやRIPの機能拡張が指数関数的に向上したことでデータ変換時のエラーは減少され、2014年にはRIP内に検査システムを導入し、デザイン部署での校了前データと校了データの取り違えや意図としない箇所のミスタッチを撲滅してきた。

しかしながら、印刷現場での検査体制は目視検査や印刷機のインライン検査によるもので、印刷オペレーターは決められた生産時間内で事前事後の準備や刷り色・見当・折精度などの調整やクレーム対象となる版キズや汚れ等の確認を持続的に行う環境やインライン検査装置の設定による精度にも限界があり、すべての不良箇所を検知することが困難な状況が続いていた。

そんな中、SCREEN GP Jの紹介により知ったのが、ジーティービー製の印刷物刷り出し検査システム「CorrectEye SIS」であった。

潤井戸工場に「CorrectEye SIS」を初導入

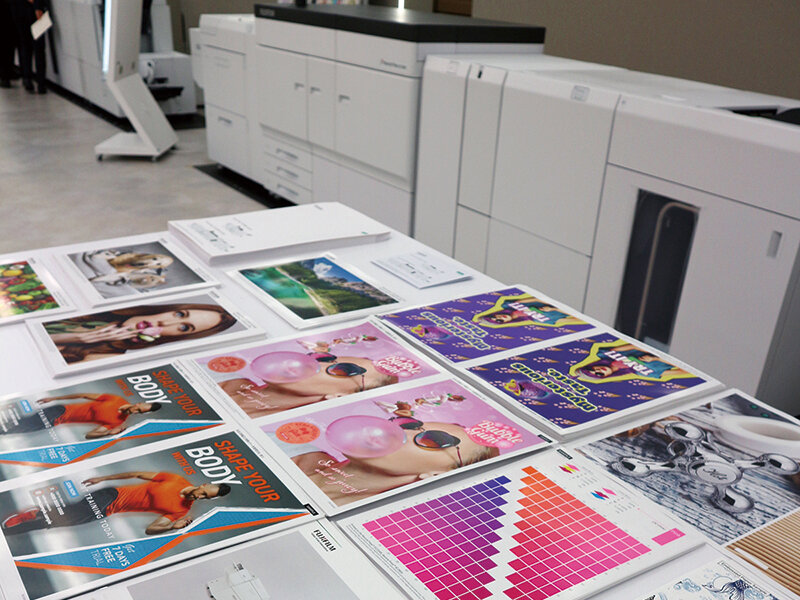

タイヘイ(株)印刷事業部が印刷物刷り出し検査システム「CorrectEye SIS」を初導入したのは、千葉県市原市の潤井戸工場。2021年10月のことである。潤井戸工場は2ラインのA輪を設備しており、通常の折加工やミシン加工・特殊折加工が可能で、併設している製本工場で即時に加工を行い、短納期の案件にも対応している。

同工場はこれまで、目視やインライン検査装置では発見が難しかった汚れやキズ・ブランケットの凹みなど、刷了後に品質管理や営業が発見し、社内クレームとして刷り直しが発生しており、それにかかる時間や費用の対策を模索していた。潤井戸工場の竹村丈夫工場長は「当工場では何百ものアイテムの多品種をこなしているため、個人差のない検査と良品の合否を各オペレーターでも判断できる仕組みを構築して、工場全体で良品製造へのレベルアップが必要だと感じていた」と話す。

そして、「CorrectEye SIS」を導入後、社内クレームはゼロになった。竹村工場長は「刷り直しによる時間・費用・労力のコストが削減された分、生産性が向上した」と話す。

また、同工場では刷り出し検査だけでなく、15分に一度は抜き取り検査を行っているが、「CorrectEye SIS」を担当する生産管理部 品質管理課の冨谷慎一係長は、「目視では10分ほどの時間を費やして検査していたが、CorrectEye SISの導入により、2分ほどで検査できるようになった。CorrectEye SISを活用すれば高精度な検査が持続でき、刷了までの品質を一定にすることが可能になった。不良箇所が発生した場合は、すぐに機長に伝えることで復旧までの時間短縮につながった」と、様々なメリットを実感しているようだ。

また、「抜き取り検査と合わせて検査データを保存できるため、不良箇所から印刷機の不調箇所や原因がつかみやすくなり、メンテナンスにかかる時間も短縮された」(冨谷係長)と、印刷物の品質だけではなく、機械整備の管理も効果として挙げている。

万一、インライン印刷検査装置が不良を見落としても、「CorrectEye SIS」での合否が明確になるため早急な対応が可能になり、クレームの解消につながっているという。

さらに「品質検査」の労力が軽減されたため、「オペレーターは、『刷り色・見当・折精度など』に集中できるようになり導入前より印刷回転数も上がった。」(冨谷係長)。竹村工場長は「これにより、品質の重要度が高い製品でもスムーズに印刷ができるようになり、生産性の向上にも役立っている」と、コスト削減と生産性、品質向上のすべてにおいて効果が出ていると評価している。

成田工場に2台目を設置。近々、増設を予定

そして、潤井戸工場の成果を他工場にも水平展開するため、同社は本年1月に主力工場である成田工場に2台目の「CorrectEye SIS」を導入した。グループ企業にも導入が進んでいる。

同社グループでは装置産業の観点から最新設備導入や輪転機の入れ換えを計画的に行っており、今後の印刷業界の趨勢を鑑み、高品質・短納期・低コスト・対応力など、さらなる顧客満足度向上に努めている。2022年1月には業務拡充計画を立て、本年、主力生産工場である成田工場にA/Y全判4色機を増設(6月24日予定)し、B/T半裁4色機の入れ換え(7月15日予定)を行う。

そして、増設・入れ換えに先立ち「検査精度の向上」と「良品基準の明確化」を行い、良品製造の追求を持続させるため、潤井戸工場に「CorrectEye SIS」をテスト的に導入したという背景があるが、同社では「潤井戸工場での検証の結果、品質保証・生産性向上・コスト削減が確認でき、オペレーターが安心して良品製造を行えるようになった」としている。

同社は今後、「CorrectEye SIS」をパートナーとしながら良品製造の追求を持続させ、クライアントにより安心して発注してもらえる品質管理を実行していく考えである。

新サービス「OFF-JET」でチラシの付加価値向上へ

同社では、紙媒体に新たな付加価値を創出し、これからの売上対策や次のマーケティング戦略に活用可能なチラシ・フライヤーの生産体制を確立するため、オフセット輪転機にデータを可変印字するインクジェットユニットを日本で初めて装着した。

これにより、量産チラシの1枚1枚に「異なる情報」を印字できるようになり、「OFF-JET」と命名し、サービスを展開している。チラシ印刷が低迷する中、新たな需要を生み出すサービスとして期待できそうだ。

「印刷グループの多岐にわたる事業フィールドを最大に活かし、クライアントのあらゆるニーズに対応していく」というタイヘイ印刷事業グループ。今後もグループを拡張しながら成長を続ける同社に注目したい。