共立アイコム、電力消費量30%削減〜省エネ補助金の枠組みで生産効率向上達成

「準備時間短縮」と「高速運転」が鍵[Koenig&Bauer社製「Rapida106X」導入事例]

「色合わせ廃止」と「0発OK」

申請時と導入後では、生産量をはじめとする様々な環境変化が起こり得ることから、審査では1,000枚あたりのkWhで表される「原単位」が基準となる。同社が申請時に提示した廃棄4台分の原単位は16.47kWhで、これに対して定められた目標値は11.18kWh。結果、2月時点の実績値は10.93kWhとなり、その目標をクリアしている。ちなみに、全社における電力量は、申請前の14万9,000kWhから、申請後は9万600kWhと35.6%削減されている。これにプラスして、輪転機で使っていたガスがなくなっているので、トータルでの削減効果は、石油換算で137.2キロリットルとなり、そのコストのみならず環境負荷の低減効果も非常に高い結果となった。

この目標値達成に向けて同社がチャレンジしたのが前述の通り「準備時間の短縮」と「高速運転」である。

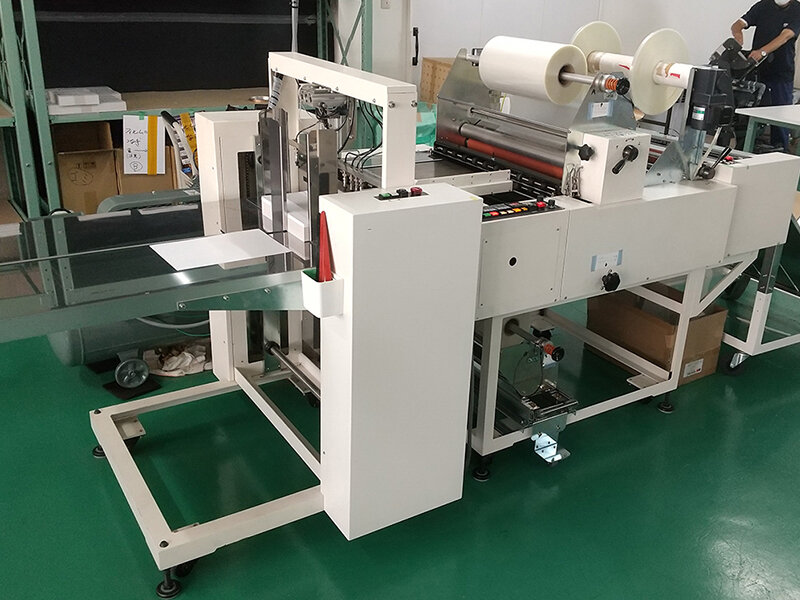

Rapida106Xは、ダイレクトドライブ構造に基づく機能「ドライブトロニック」(モータードライブとギアトレインのハイブリットシステム)によってブランケット洗浄・圧胴洗浄・版交換を並行処理できるが、同社ではこのプログラムされた洗浄時間を自社のジョブを検証した上で、メーカーの初期設定値よりもさらに約1分短縮している。

一方、トップダウンによって「色合わせ」の工程を基本的に廃止した。これについて小林社長は「印刷業は間違った常識の中で間違ったことを行ってきた。当社が誇る最新鋭で最高の印刷機から生み出された印刷物は、誰がなんと言おうと世界最高なのである。本当にシビアな品質が要求される仕事は2〜3%。これについては料金をいただいて本機校正を行っている。色合わせ廃止後、それに起因するクレームは一切ない」と説明する。

さらに、より斬新な取り組みとして「0発OK」にも挑戦している。「『1発OK』だった仕事は、結局『0発OK』でも良かった可能性がある。印刷機は、アイドリング時でも1台あたり、家庭用電子レンジ数十台分の電力を消費する。その間、生産は行われないわけだから、機械を止めないということも重要になる」(小林社長)

また、営業サイドからも「標準」を意識した準備時間短縮にアプローチしている。

「営業は『前回と同じ色で...』『前回と同じ紙で...』という注文を取ってくる。なぜ再版で色が同じでなければならないのか。紙は斤量や品種の指定ならともかく、同じ銘柄でなければならないのか。ここを見直すことで準備時間は相当短縮できる」と小林社長。同社ではコート紙、マット紙、上質紙についてはお客様の承諾を得て、9割程度が標準のロール紙を高速シーターでカットしたものを使用している。標準紙に集約することで、準備時間の短縮にも繋がるわけだ。

これら多角的なアプローチによって、従来機で25〜30分かかっていた同社のジョブ切り替え時間は、「平均8分」という驚異的な数値を叩き出している。取締役製造統括の大石修氏は、「0発OKが本格化すれば、ジョブチェンジ4分という数字も見えている」と期待をのぞかせている。

「慣れと経験」の水平展開で「多能工化」へ

枚葉印刷機では高速であればあるほど1枚当たりの電力使用量を抑制できる。この「高速運転」からのアプローチでは、毎時2万枚という世界最速機の機械性能を引き出すオペレータのモチベーションも必要になる。「オペレータに話を聞くと、『確かに1万3,000〜1万4,000万枚/時の方が印刷は安定するかもしれないが、2万枚/時にどのようなオペレーションがベストなのかを見極める方が優先で、いまはあえて印刷速度を落とすという選択肢はない』と話している。若いオペレータを中心に、良い意味で、ゲーム感覚のように高速運転へのチャレンジがうかがえる」(大石氏)。現在、平均70%の仕事が1万5,000枚/時以上で印刷されており、生産効率+省エネ効果に大きく寄与している。

今後について大石氏は「今回の省エネ補助金の枠組みの中で、生産効率向上への細分化された目標値が顕在化した。今後はこの取り組みをメソッド化してさらなる生産効率向上に努めたい。また、現在は省エネ補助金の採択目標達成のため、4名のオペレータに限定して運用を行っているが、今後は現場の労働生産性向上を目指した取り組みとして『多能工化』を進め、全オペレータに『慣れと経験』を習得してほしい」と語る。

「私は印刷を知らない。技術が日々変化する中で、『知りすぎる』と自ずと限界を作ってしまう。『知らない』のも強みだ」と語る小林社長。今後については「社内でも現場の高齢化を不安視する声がある。Rapida106X導入によって印刷現場の負荷は低減できたが、後加工部門に未だ課題が残る。体力的、精神的ともに、年齢を問わず同様の生産性を実現できる仕組みや設備投資は喫急の課題だと認識している。Rapida106X導入は、その布石になったと感じている」と語っている。