大成、紙パッケージ印刷の「圧倒的生産性」で差別化[Rapida106X導入事例]

自動化で準備時間短縮〜少ないメンテポイントで負荷低減

高速印刷を実現する「ドライブトロニックSIS」

「紙パッケージ印刷の圧倒的な生産性」で差別化を狙う同社。その事業戦略を具現化する「Rapida106X」には、2万枚/時の印刷スピードを可能にするひとつの機能として「ドライブトロニックSIS」が搭載されている。これは、引き針がないセンサー式のインフィードシステムで、紙を掴んだフィードドラム上のグリッパーバーが左右に最大±7ミリ可動することで位置合わせすることから、癖のある紙や重たい用紙などでも印刷スピードを上げることができる。「オペレータは、紙が出ないことに最もストレスを感じるもの。特別な設定なしでも厚紙がバンバン出る。正直、最初は驚いた」(行木部長)

実稼働からおよそ4ヵ月。現在、印刷スピードは平均1万4〜5,000枚/時程度で運用。紙積みが間に合わないという理由もあるようだが、単純に従来の厚紙専用機と比較しても印刷スピードだけで生産性は50%向上している。

さらに生産効率を飛躍的に高めているのが、全胴同時刷版交換の「ドライブトロニックSPC」の機能による「前準備時間の短縮」だ。これはダイレクトドライブ構造に基づく自動化の機能で、さらに刷版はベンダーレスで自動交換が可能となっており、人手による版曲げの作業が不要なことから作業時間の短縮およびプレートへの傷のリスクを低減できるメリットがある。

一方、メンテナンス面でオペレータの作業負担を大幅に軽減するのが集中グリスだ。「週に一度グリスアップするが、Rapida106Xは集中グリスによって自動化されており、6色コーター機でグリスポイントが従来と比べて200ヵ所少ない設計になっている。グリスは入れるだけでいいというものではなく、余分な油を拭き取る作業もあることから、通常6胴で30分以上はかかる。ここで費やされていたオペレータの労力や時間を印刷作業へ振り向けることで、さらなる生産効率の向上が見込まれる」(行木部長)

このほかにも、壺フイルムなどを使わず、インキ壺内部からエアーを送り出し、インキキーへのインキ固着を防ぐ仕組みなど、メンテナンスの負担を軽減し、かつサステナブルな機能が随所でオペレータを支援している。

省エネ性能と人材の活性化

「Rapida106X」は、「先進的省エネルギー投資促進支援事業費補助金(A)先進事業」(省エネ補助金)の対象として採択された唯一の枚葉印刷機でもある。同社では再版におけるインキの発色や再現性を考慮し、LED-UVではなく、従来同様のUV仕様となっているが、既設機だった菊全8色コーター機との比較で、エネルギー消費量を30%以上削減できると試算。「佐江戸工場だけでも年間の電気代コストは約2,000万円。その30%を削減となると大きなコストダウン効果がある」(行木部長)

また、行木部長は色出し時の印刷スピードについて「よく色合わせだけ印刷スピードを落とすオペレータがいるが、印刷スピードによってインク離れが変化し、水の量も変わってくる。色出しも本刷り同様の高速で行う方が理に適っている」と指摘。「素早く適正な乳化状態にもっていく『2ステップダンプニング』機構などによって色出しが速いRapida106Xなら、その分増えた損紙をカバーできる」としている。

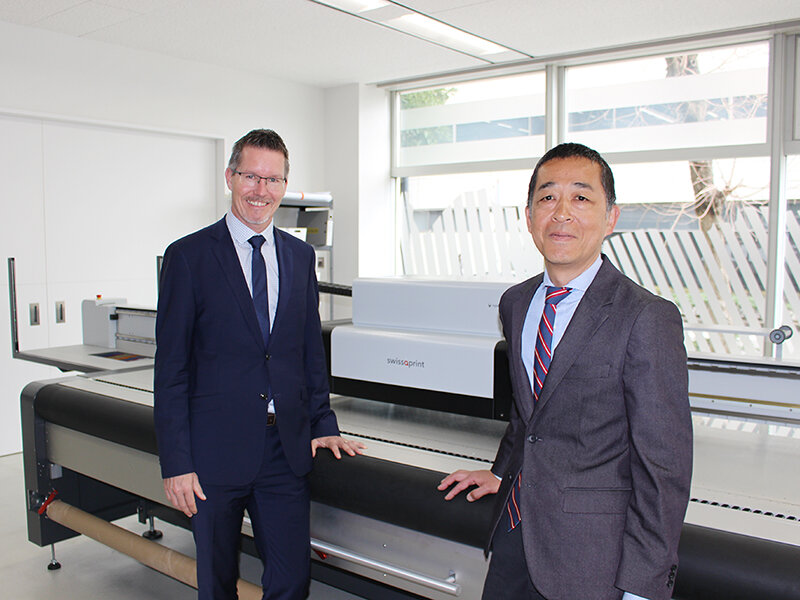

人材の確保や活性化という面でも「Rapida106X」への期待は大きい。行木部長は「直感的な操作性をはじめ、先進性やデザイン性に、若い人材が興味を持っている。また、従来3名だったオペレータが2名になることで、人員の配置転換を柔軟に行うことが可能になり、印刷現場を知る人材が営業や企画に携わることで、新たな価値が生まれる」とした上で、「新事業である大判インクジェットのオペレーションも印刷オペレータが担当することで新たな気づきがある」としている。

「私は、職人よりも印刷オペレータを育成することが重要だと考える。若い人材が最新鋭の機械で生産性をひたすら追求し、工場に1人いればいい職人が品質を担保すればいい」(行木部長)

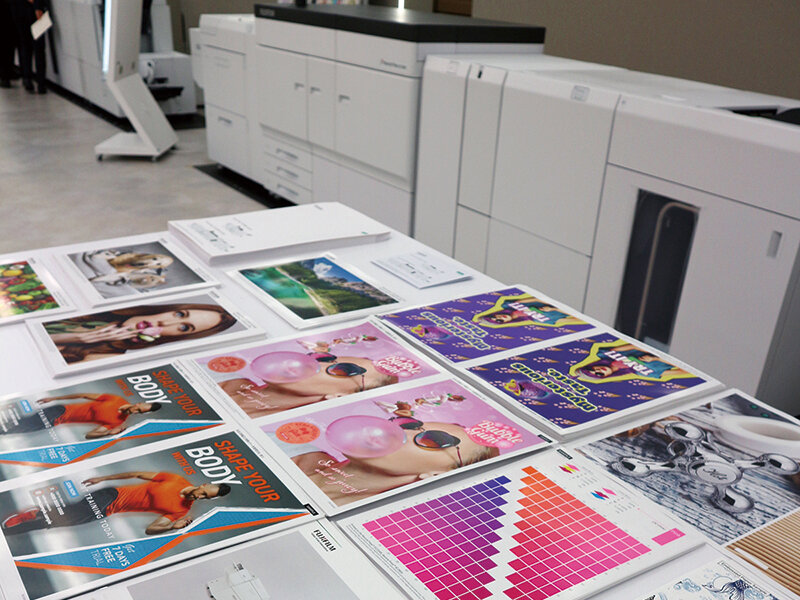

新たな事業分野への挑戦も

パッケージ印刷をメインとする同社だが、今回のRapida106X導入は、カード印刷の受注拡大も視野に入れている。現在、池辺工場のRapida106インラインフォイラー搭載8色機で印刷しているアミューズメント関連のプラスチック製カードは、3ヵ月毎に約100万枚の受注があるという。「カード印刷の需要は世界的に増加傾向にある。その需要を取り込んでいきたい」(行木部長)

また、工場のスペースの問題で、今回の「Rapida106X」にはフィーダーとデリバリーに全自動パレット交換機能を搭載できなかった。「将来的には無人化も考えており、そのためにも自動化による生産性向上を目的とした工場移設も検討していく。さらには車で10分程度の距離にある池辺工場も集約し、付加価値と生産性が連立する工場運用も視野に入れ、飛躍的な生産性の向上を目指したい」(行木部長)

先代の大野芳郎会長は、「『できない』とは言わない」というチャレンジ精神を全社に植え付けた。「今後もこのDNAを受け継ぎ、実行していく」(行木部長)とし、多様化するニーズに対して、人・モノ・金への投資を積極的に実施していくという。また、強化ダンボールやアクリルを使った製品開発でデジタル印刷事業の強化を進めていく一方、デジタル印刷技術とオフセット印刷技術を融合することで、ハイブリッドな製品開発や生産の効率化を推進。さらには印刷技術を活かした新たな事業分野への挑戦にも着手していく考えだ。