大鹿印刷所、「無処理版UVパッケージ印刷」のパイオニア - SONORAで生産改革

SONORA XTRAの視認性が自動化促進へ

「現像されているかのような高い視認性」

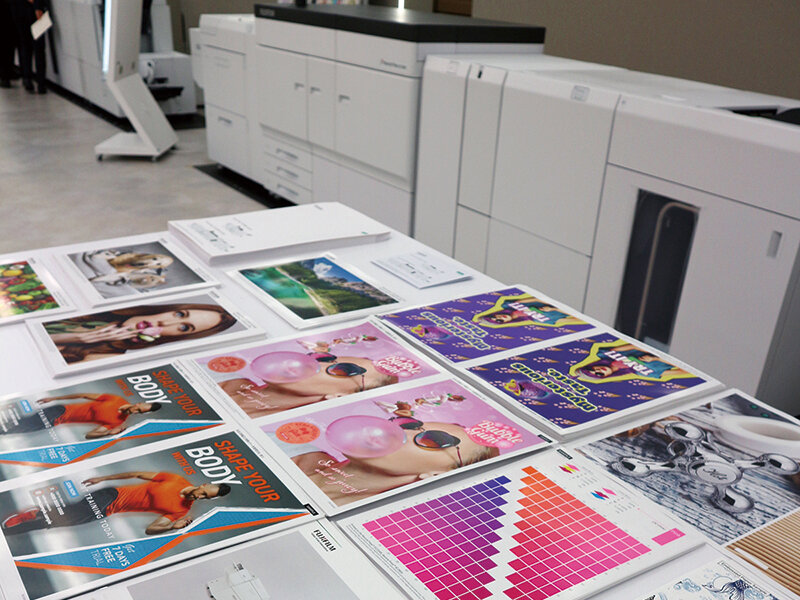

同社では、市場投入から10年目のメジャーアップデートで誕生した最新バージョン「SONORA XTRA」への全面切替を終えている。これまでも継続的な性能改良で市場適性を高めてきたSONORAだが、SONORA XTRAでは、視認性や耐傷性を大幅に改良するとともに、感度アップによる出力生産性向上や省電力化、さらにUV印刷での耐刷性も向上しており、同社が当初課題としてきた点をすべてクリアしたプレートに仕上がっている。

とくに工務部 集版・刷版課の伊藤晶彦課長は「最大の効果は、現像されているかのような高い視認性。有処理版と遜色ないレベルにまで進化している」と評価する。SONORA XTRAでは、画像コントラストを高める新材料を導入したことで従来比2.5倍の視認性を達成し、さらに感光層を青紫色にしたことで有処理版に近い視認性を再現している。

一方、耐刷性については、同社の受注平均ロットが3,000〜5,000枚程度であることから、旧バージョンのSONORACX2でもすでに問題はなかった。SONORA XTRAのUVパッケージ印刷時の耐刷性は2万〜3万枚。ただ非常に希なケースではあるが、2万枚以上の非常にシビアな品質が求められるジョブの場合、追加で版を出力することもあるという。また、当初懸念材料だった、粒子が粗く版を削ってしまう「メジューム」を多く含む特色インキは、現在ほとんど使用していない。

自動化、生産性向上に向けた設備投資

新型コロナウイルス感染症問題は、当然のことながら同社の経営を圧迫した。この事象が招いた「非接触」や「人流抑制」という制限は、同社の中核事業である観光土産そのものの需要を奪い、瞬間的ではあるが同社の売上のおよそ4割が失われた。もちろん新型コロナウイルス感染症が2類相当から5類感染症へと移行しことをきっかけに需要は急回復しているものの、人員削減を強いられた顧客の生産能力は、いまでは逆に人手不足でままならない状況にあり、約3割弱の人員削減を実施した同社でも、慢性的に忙しい状況にある。

このコロナ禍において印刷会社は、営業、製造の両面から新たな経営基盤の構築を迫られたわけだが、同社では生産工程の自動化、生産効率向上に向けた設備投資を実施し、着実に準備を進めてきた。

まず、今年2月に印刷機1台を更新し、現在、ハイデルベルグ製「スピードマスターXL106」の3台体制となっている。「プロセス4色なら約15分でジョブ切り替えできる。需要が逼迫する中で、生産性向上に寄与している。版サイズの統一による効率向上にも繋がっている」(大鹿社長)

また、CTPにもプレート自動供給装置を搭載。スキットで供給されたプレートを最大800版積載可能で、露光後はオートベンダーでパンチと版曲げも自動化している。現在、印刷機3台で月平均4,000版を処理している。

さらに来年2月に予定しているCTP更新のタイミングで、印刷機毎のプレートをストッカーに振り分けるフローの構築を予定している。プレートの自動振り分けシステムでは、プレート上のバーコードを読み取る必要があるため、SONORA XTRAの高い視認性が、その安定運用を下支えすることになるだろう。

「観光土産用パッケージの当社の市場占有率は、まだ10%にも満たない。今後もこの市場でシェア獲得に注力するとともに、一般流通のギフト用なども強化していく」と大鹿社長。これにあわせて製造面でも、各拠点で行っているパッケージ組立作業の自動化に着手する計画だ。

コダックジャパンによると、日本の印刷市場における刷版の無処理化率はおよそ3割で、コダックの出荷比率はそれを上回るものの57%程度に留まっている。この現状について大鹿社長は「当初懸念点だった視認性、耐刷性、耐傷性は大幅に改善されており、環境に優しく、コストも下がり、品質も向上する。刷版工程を無処理化しない理由が私には分からない」と語っており、「刷版の無処理化」において、改めて「経営者の覚悟」と「トップダウン」の重要性を再認識する取材となった。