大日印刷、「本づくり+高精細」でブランド強化へ〜「尖った技術力」で速乾追求

[現像レスプレート「アズーラ」採用事例]水を「絞る」「綺麗に保つ」

「ドンテン」で年間4,000版削減

高精細でインキ使用量削減

資材を見直すたびに乾燥時間は短くなっていく。ただ、ここで満足しないのが「大日スピリッツ」だ。「さらに水を絞れないか」と考え、今度はオリジナルのインク開発に乗り出し、1年後には乾燥時間6〜7分を達成。さらにオリジナルの給湿液とインキをともにブラッシュアップしていくなかで、とうとう乾燥時間は5分に。

「ようやくオペレータの『待ち』がなくなり、結果として年間の刷版使用量5万版のうち、『ドンテン』によって3,500〜4,000版の削減を達成した。水を絞って高品質を追求する過程で、コスト削減と作業時間の短縮という2つのメリットを得ることができた」(小林氏)

同社は、1社からのみ給湿液を購入しているが、その量は菊全4台に対し、2〜3週間で20リットル程度。その仕入れ先も「本当に当社からだけ?」と疑うほど、その使用量は少ない。

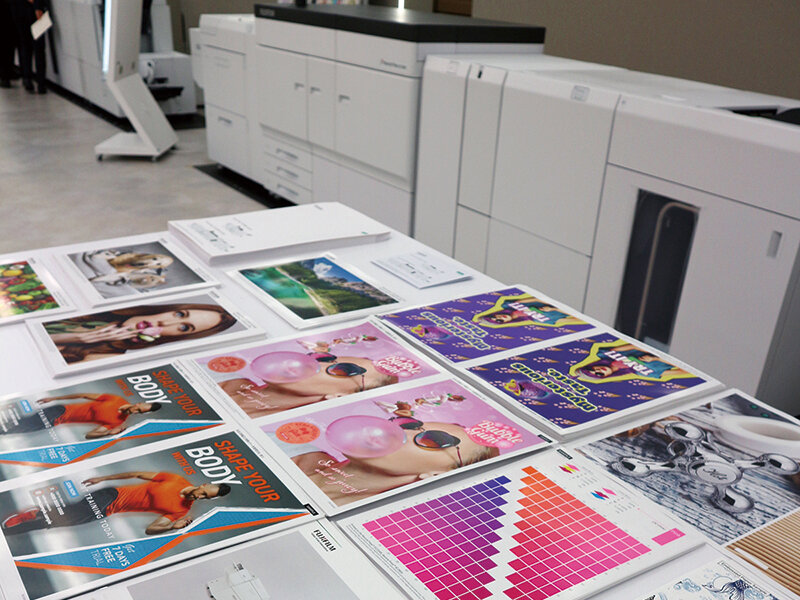

前述の通り、同社は「高精細の大日」としても知られる存在。そのきっかけとなったのはアズーラとともに採用した「スブリマ」である。これは、AMとFMの技術を新たな次元で融合したXMスクリーニング。従来のAMスクリーニングと同様の刷り易さのままで最高340線の高精細出力を実現するもので、同社ではスブリマ240線を標準としている。「スブリマがなければ、現在の『高精細印刷の大日』はなかった」(小林氏)

さらに、このスブリマの成果をもとにFMスクリーニングにも挑戦。ただ、一筋縄ではいかなかったようだ。

「当初、FMスクリーニング印刷を行う際、タンクの水を新品に入れ替えても1週間で劣化し、網点の変化で同じ色が出せなかった。菊全4台の水を毎週末に入れ替える作業も時間のロスに繋がっていた。そこで湿し水濾過装置を導入。水を絞ることで濾過装置のフィルター寿命も、メーカーが半年というところ、最大1年半交換なしの実績もある。いまやFMスクリーニングで増刷や色校正まででき、他社には真似のできない大きな強みとなっている」(小林マネージャー)

高精細印刷は、理論的に線数が上がるほどインキ使用量は減少する。同社でもFMスクリーン印刷時のインキ使用量は、C=20〜25%、M=25〜35%、Y=20〜25%、K=10〜15%削減した状態でも同じ色を出せる状態にあるという。ただ、メーカーによると「理論的にはそうなるが、なかなかその効果を引き出せているケースは少ない」という。それだけ同社の印刷工程が安定しているということだろう。

「本づくり」のブランディング強化へ

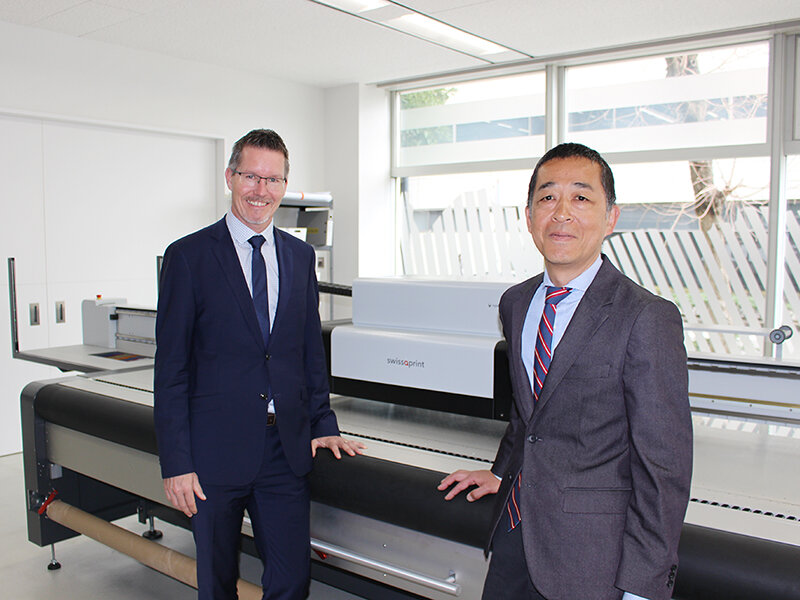

高い印刷技術を誇る大日印刷。それだけに、その技術継承を真剣に考える時にきていると小林マネージャー。その「尖った技術」を継承し、さらに後進に継承していく役割を担うのが、オペレータ歴25年の製造部印刷課・池田尚希マネージャーだ。

高い印刷技術を誇る大日印刷。それだけに、その技術継承を真剣に考える時にきていると小林マネージャー。その「尖った技術」を継承し、さらに後進に継承していく役割を担うのが、オペレータ歴25年の製造部印刷課・池田尚希マネージャーだ。

「水を絞った速乾印刷は、当社では当たり前の概念。その実現には機械メンテナンスが重要であり、それを継承していくことが最も難しいこと。これを次の世代に継承いくのが私の役目だと認識している」と話す。

取材の最後に太田社長は、自社の今後の方向性について次のような想いを語ってくれた。

「様々なニーズに応えながらも、自社が得意とする中ロットの本づくりに特化したブランディングをさらに展開し、『本づくりの大日』をさらに訴求していきたい。そのためにも製本工程を充実させながら、当社の技術と設備をフル活用できる体制を整備していく」