共立アイコム、世界最速の毎時2万枚「Rapida106X」で電力消費30%削減へ

Koenig&Bauer社製菊全両面8色機「Rapida106X」導入

SDGs視点の新たな企業文化醸成へ

営業からも準備時間短縮にアプローチ

「見える化」の実践によって機械稼働以前の資材供給などの前準備も他社より早いと推測できる同社。さらに営業サイドからも「標準」を意識した準備時間短縮にアプローチしている。

「営業は『前回と同じ色で...』『前回と同じ紙で...』という注文を取ってくる。なぜ再版で色が同じでなければならないのか。紙は斤量や品種の指定ならともかく、同じ銘柄でなければならないのか。ここを見直すことで準備時間は相当短縮できる」(小林社長)

同社ではコート紙、マット紙、上質紙については、お客様の承諾を得て、9割程度が標準のロール紙を高速シーターでカットしたものを使用している。印刷用紙の値上げが相次ぐ中、このような自助努力による利益率向上と価格転嫁の両面で取り組んでおり、ひいては準備時間短縮にも繋げていく考えだ。

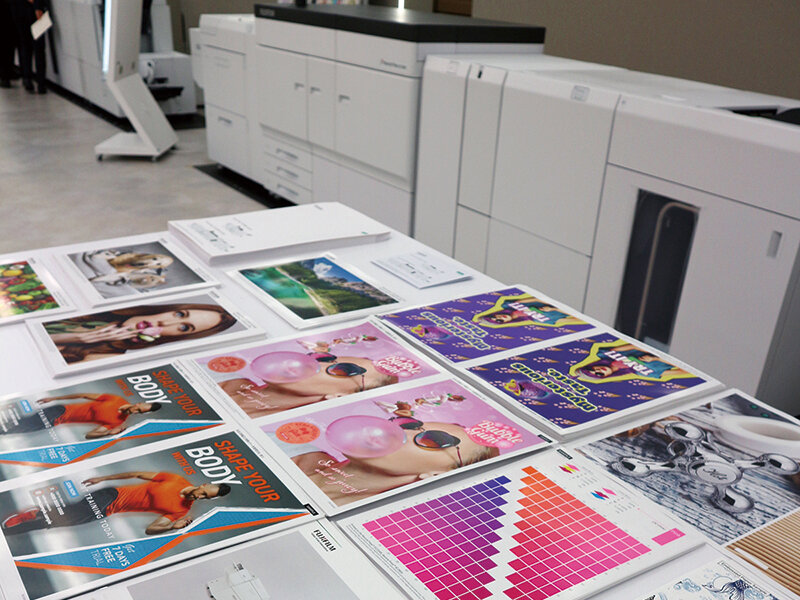

一方、印刷機側において準備時間短縮に貢献する機能として、まずインライン品質検査装置がある。同社では、「純正の方が印刷トラブル時の原因究明が迅速に行える」という考えから、Koenig&Bauer社製の「QualiTronic PDFチェック」を採用。印刷システムと完全に統合されているので準備時にオペレータの入力作業が不要で、製版工程から送られてくるPDFデータと印刷物を比較チェックできる。

さらに、Rapida106Xでは装填する刷版の版曲げが不要だ。同社では、版曲げ作業は印刷側で行っているため、これも準備時間短縮に大きく貢献する。

また、ドライブトロニック(モータードライブとギアトレインのハイブリットシステム)は、ブランケット洗浄・圧胴洗浄・版交換を並行処理するほか、生産中にインキ洗浄も可能。印刷準備短縮での節電が可能なだけでなく、準備作業時にメインドライブを使用しないため通常のギアトレインだけの機械に比べて電力使用量を削減できる。

同社では今後、自動運転制御機能「AutoRun」も少しずつ運用に取り入れていく考えで、紙の統一が進む同社において自動運転による飛躍的な効率化が期待できる。

取締役製造統括の大石修氏は、「昨年12月の導入からおよそ2ヵ月。まだまだ機械性能を100%引き出すまでには至っていないが、着実に効果は見え始めている」と語っている。

2.5台〜3台分の生産能力をカバー

実際の運用を通じたRapida106Xの評価点として、大石氏は「フィーダー構造(SIS:センサーインフィードシステム)」と「AIによる学習機能」の2点を挙げている。

SISは、用紙の直進動作を阻害するサイドレイを不要にしたことで、高速での安定した給紙を可能にした技術。枚葉印刷機では高速であればあるほど1枚当たりの電力使用量を抑制できるため、省エネルギーに大きく寄与する。

「これは『化け物』だ。オペレータの最大のストレスは、紙が止まること。それがなくなると仕事に集中できる。また、AIによる学習能力が非常に優れている。例えば、銘柄、紙厚に対する紙出しのエアーの調整について最善の状態を記録し、次に同じ仕様の仕事がある場合には自動的に設定を呼び出して稼働。この機能は使えば使うほど安定し、作業スピードが向上する」(大石氏)

前記の通り、同社では枚葉機2台、輪転機2台の計4台を廃棄している。Rapida106Xは現在、これら2.5台〜3台分の生産能力をカバーしている。

オペレータのストレス軽減、意識改革に

オペレータの意識にも変化が見られるという。これまでも数々の業態変革を重ねてきた同社は、仕事の流れの中で、常に工場、現場から変えてきた。今回も会社全体の意識改革を工場から波及させることになる。

オペレータにとって機資材の変更はストレスになるケースが多い。しかし同社の場合、これまでの様々な改革の中で「変化を恐れない」「変化に貪欲」な社風がある。今回、Rapida106Xの高い効率性を体感したオペレータは「以前の機械に戻りたくないという」と話しているという。

「2交代制で夜勤もあるため、オペレータも疲れが出る時がある。Rapida106Xは洗浄作業やインライン検査など、高度な自動化機能が様々備わっているため、そこの負担やストレスの軽減は非常に喜んでいる」(大石氏)

一方同社では、現場の労働生産性向上を目指したひとつの取り組みとして「多能工化」も進めており、Rapida106Xについても全オペレータがその先進性を体感している。油性のRapida106X新モデルとしては国内1号機で、最高2万枚/時という世界最速の枚葉オフセット印刷機。これをオペレートするという「優越感」や「誇り」のようなものが意識の変化をもたらし、モチベーション向上に繋がっている。

さらに、所有欲を刺激するような「サイドパネルがガラス調の斬新な外観デザイン」もオペレータの「機械を汚さない」という意識に繋がっているようだ。

ピーク時でも内製できる生産体制

社会構造の変化に大きく影響を及ぼした新型コロナウイルス感染症問題は、我々の生活様式や働き方を変え、とくに情報伝達手法における「デジタル」の優位性が再認識される結果となってしまった。そして印刷物そのものの需要減少に加え、消費者の考え方や嗜好が多様化することで、印刷物の小ロット多品種化がさらに進展している中、ポストコロナ時代に向けた印刷経営、あるいは製造工程をどう再構築していくのか。

これについて大石氏は「当社で最も所有印刷機が多かった時で9台。それがいまでは3台。多くの印刷会社がハードを集約し、効率化をはかる方向に進んでいる。しかし、繁閑の差がより激しくなる現在において、ピーク時の生産能力を高めなければお客様のニーズに応えられない。同時に、これらの仕事を外部委託した瞬間、我々の「食い扶持」の源泉である加工高が失われる。つまり設備を集約しながらもピーク時でも内製できる生産体制が必要である。今回の投資は、まさにこの考えを具現化したものである」と語る。

「見える化」によって弾き出した数値で、印刷経営のプロセスをあらゆる角度から検証するという企業文化を持つ共立アイコム。ポストコロナ時代におけるSDGs経営のモデルケースとして今後も注目したい。