分光光度計を使用した色管理 〜 テシコン 三好民社長

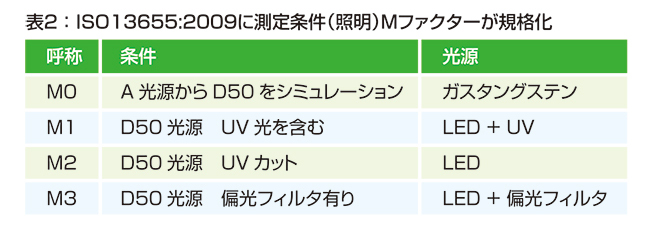

測定照明条件

一方、ISO13655:2009に測定条件(照明)Mファクターが規格化されている。表2のように、M0〜M3まであり、M0は従来のA光源と呼ばれているもの。これでD50をシミュレーションして測定結果を出す。その時に使う光源はガスタングステン。そして新しいものがM1で、これはD50の光源で、なおかつそれにUVの光源を含めるというものだ。なお、M3はD50に偏光フィルタをかけたもので、色彩を測る時には使用しない。欧州では、濃度を測るときはM3、色彩はM1を使用している。現在、分光光度計の光源もMファクター対応のためにタングステンからLEDへと移行している。LED光源の採用により熱による影響が減少し、精度も上がっている。古い分光光度計をお持ちの方は、ぜひこの機会に新しいものを購入していただきたい。

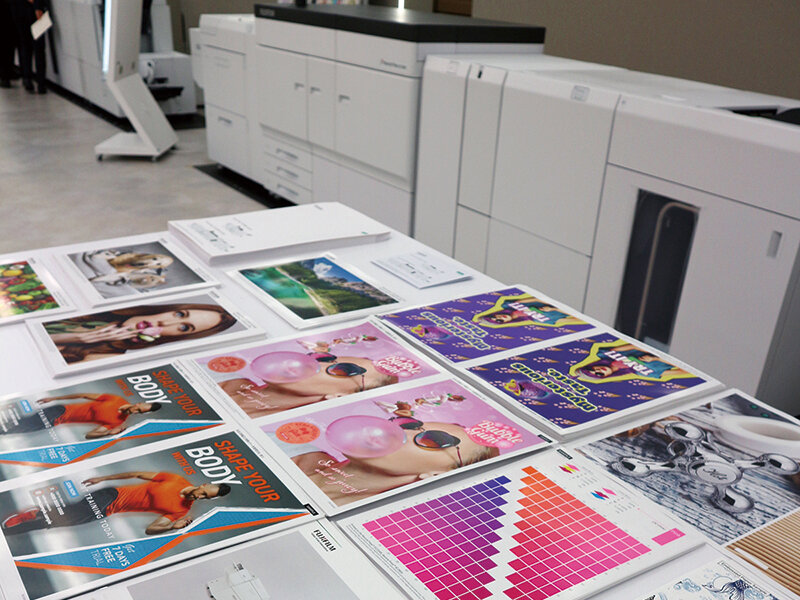

基準カラー

基準カラーとして、まずオフセット印刷の色基準であるISO12647-2がある。8種類の用紙でプロセスカラーのベタ部のL*a*b*値とTVIカーブ(AM×8、FM×8)を規格化している。この認証はFograによるPSO(process standard offset)認証となっており、もちろんISOなので世界中どこでも使える。

次に米国のIdealliance G7。「G」はグレー、「7」はCMYKRGBを表す。基準色のL*a*b*値はISO12647-2に準拠。グレイと独自の色空間をプラスして校正から印刷までの色をマッチングさせるものである。

最後はJapanColor。「ISOに準拠」となっているが、L*a*b*値はISOと同じではなく、日本のインキ、紙、印刷機を使って独自の値を決めている。紙は1種類でコート紙のみ。コート紙のプロセスカラーのL*a*b*値とドットゲインの50%のみを規定している。認証制度は充実しているが、個人的にはもっとクライアントへのアピールが必要だと感じている。

また、ISO12647-2:2013には、測定条件(照明)にM1が規格化されている。ISOに準拠しているPSOやG7は必然的に測定条件がM1に切り替わっている。残念ながらJapanColorは2011年以降変わっていないためM0のまま。

蛍光増白剤

一方、観測用の照明においてもISO3664:2009で標準光源にUV成分を含めることが規格化されている。そこで色見台の照明にもUV成分を含めると、用紙によってはより青く見えることがある。その原因は、蛍光増白剤(OBA:Optical Brightening agent)である。その有無がISO12647-2:2013から明記された。

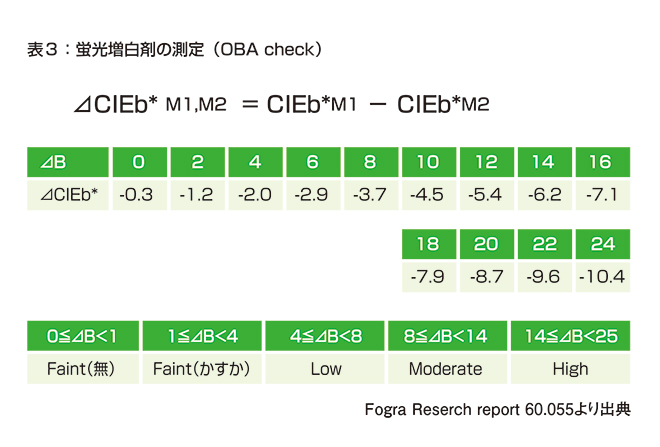

そこで、我々に要求が来たのが「OBAの実測」である。「OBAチェック」と呼んでいるもので、それに対してFograは公式をくれた。CIEb*のM1(UV含む)からCIEb*のM2を引く。それを換算するというものである(表3参照)。これも現在は分光光度計に搭載されており、簡単に測定できる。

見た目と測定の一致

こうして見てくると、ISOは見た目と測定結果が一致している。標準光源にUV成分を含めて目視で観測した場合と、分光光度計の光源にもUV成分を含めることで、蛍光増白剤を含まない色校正用紙と、それを含む印刷用紙は、標準光源下では違って見え、そして測定結果も異なることになる。

この「見た目と測定が一致する」ということが大事なのである。