DKSHジャパン、紙器印刷・加工システム「ハイデルベルグCCS510」

プラグインモジュールで柔軟なマシン構成 〜 マルチプロセスをインライン、ワンパスで

印刷加工機械分野の幅広い製品ポートフォリオをベースにトータルソリューションを提供するDKSHジャパン(株)(本社/東京都港区三田3-4-19、ヨルグ・ヴォレ社長)は、ハイデルベルグ ウェブ カートン コンバーティング社製 紙器印刷・加工システム「ハイデルベルグCCS510」の販促プロモーションを強化している。

ハイデルベルグ ウェブ カートン コンバーティング社は、スイスに本社を置くガルス社のグループ企業であったGallus Stanz-und Druckmaschinen社が2015年4月にハイデルベルググループの販売戦略強化とマーケティング資源統合のために社名変更。従来からウェブtoシートのフォールディングカートン製造モデルを生産しており、完全にカスタマイズされたフォールディングカートンの高品質インライン製造システムを提供。現在も製品開発、サプライチェーン、サービスに関する一切の拠点や顧客との相互関係は、従来と変わらない。2013年4月からDKSHジャパンが同社製品の日本総代理店をつとめている。

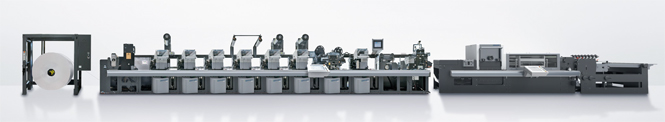

「ハイデルベルグCCS510」は、共通プラットフォームコンセプトのもと、紙器分野の印刷・加工における多種多様なマルチプロセスをワンパスで実現するシステム。ロールの状態から完成したダイカットブランクまでをワンパスで製造するその柔軟性とコスト効率は、紙器印刷・加工における新機軸として大きな注目を集めている。

印刷・加工オプションとしては、フレキソ印刷、グラビア印刷、スクリーン印刷、ロータリー加工、ラミネーション、ホットフォイル、コールドフォイル、窓枠開け加工などが用意されており、これらプラグインモジュールをプラットフォームコンセプトに基づいて選択することで、信頼性の高いフレキシブルなマシン構成を実現する。

印刷工程においては、水系インクとUVインクの両方に対応。1つまたは両方のインクシステムを組み合わせてインストールできる。

また、サーボ制御駆動技術とユーザーフレンドリーなスリーブシステムの採用による短いセットアップと切り替え時間は、短納期・中ロットの最高効率要件を満たすCCS510の特長のひとつ。水性ベースからUVプリントモジュールへの変更はわずか5分、フレキソ印刷モジュールからホットフォイルへの変更はわずか10分で完了。150m/分の生産能力で、年間最大3億枚のダイカットブランクを生産できる。

インラインラミネートはラミネート製品を購入するよりも17%のコスト削減を実現するほか、枚葉印刷からロール素材に変更することで10%のコスト削減が見込める。さらに、巻出し部にはオプションで2軸自動巻出装置も用意。このオプション選択で、ノンストップ生産を実現し、タイムロスと原反ロスを低減できる。

また、ホットフォイルスタンピングモジュールでは、これまで1ウェブ全体に対してホット加工していたが、CCS510では、必要な部分だけにホット加工を施すことで、資材や巻き取り工程における無駄を削減できる工夫が施されている。

一方、ロータリースクリーン印刷モジュールは、ナローウェブで30年以上の実績があり、共通プラットフォームへドロップイン方式で装着。既存のガルススクリーンおよそ50種類が使用できる。

さらに、メンテナンス性においても、予防保守の実施によって起こり得る故障率を50%削減できるとしている。

CCS510にインライン接続することで、最高の作業効率性を実現するフラットベッドダイカッター「ハイデルベルクFSM510」は、マトリックス式の小型で頑丈なダイカットマシン。510ミリの作業幅で使用できる。

フォーマットギアなしで完全にサーボ駆動され、インフィードおよびダイカットセクションの後に、オプションで利用可能な窓開け加工ユニットが続く。厚さ600μmまでの一般的な板紙を打ち抜くことができる。

オープンインターフェースの採用で、FSMダイカッターは他の機械システムに統合することも可能。あらかじめ印刷された板紙を処理するためのスタンドアロンバージョンもある。